Table of Contents

-

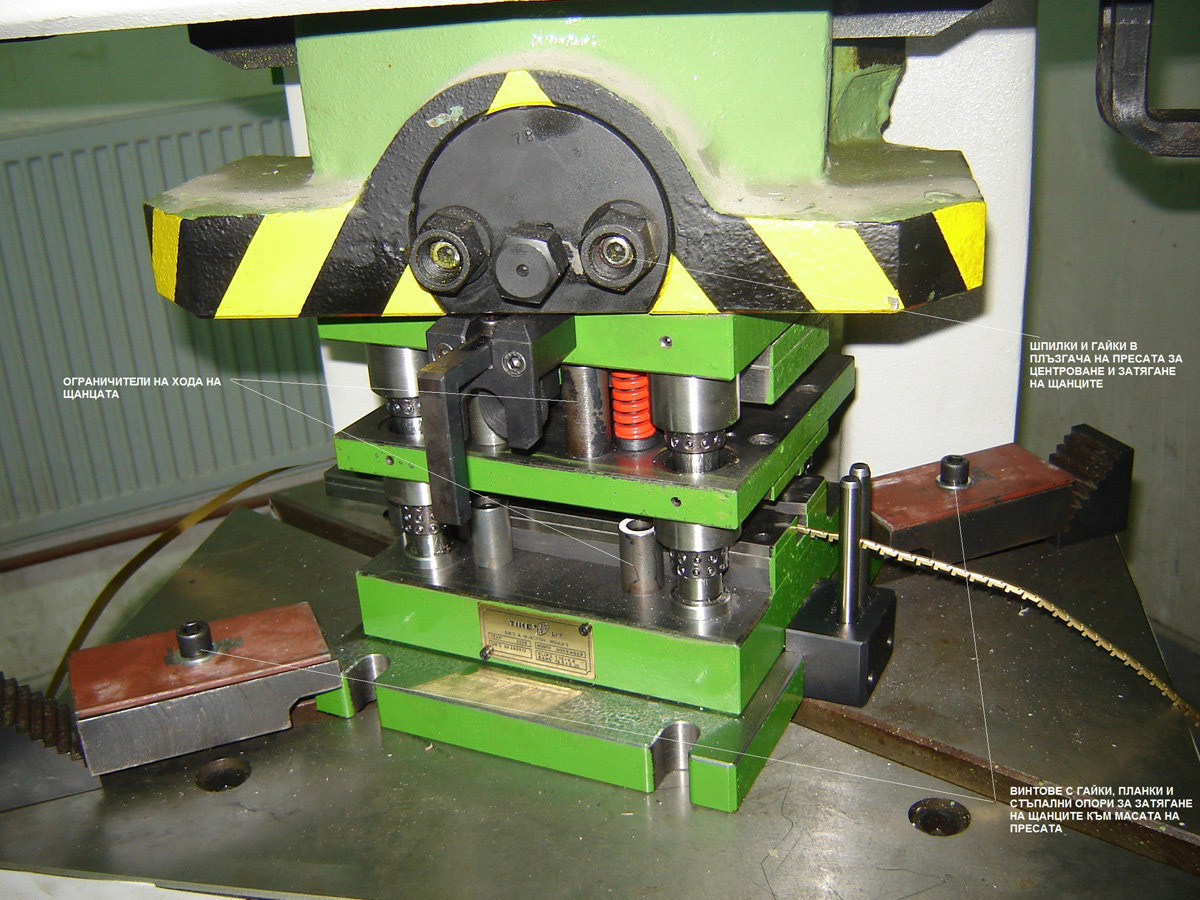

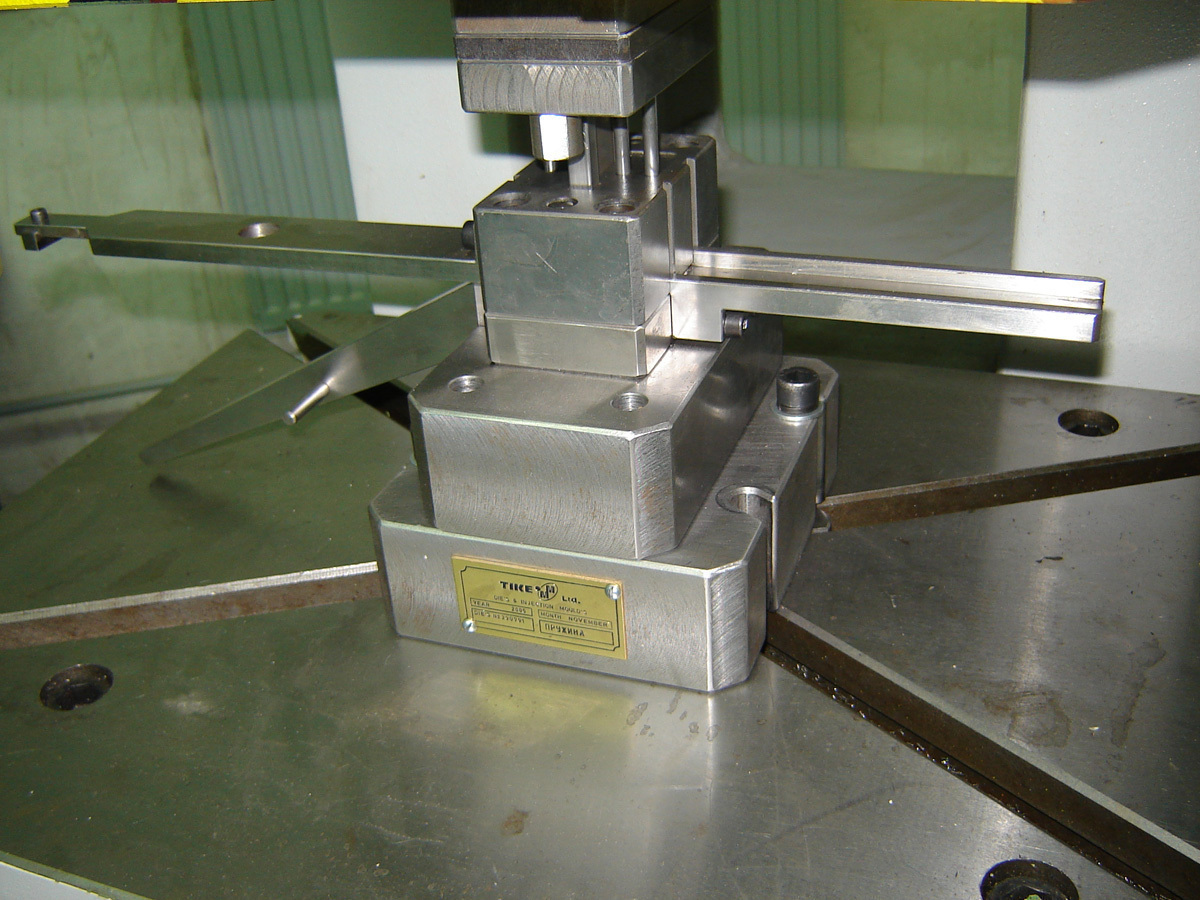

ПРОЕКТИPАНЕ, ИЗРАБОТКА И ЕКСПЛОАТАЦИЯ НА ИНСТРУМЕНТАЛНА ЕКИПИРОВКА ЗА ПРЕСОВА ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ

- Д-р инж. Петър Димитров Димитров

- РЕЗЮМЕ

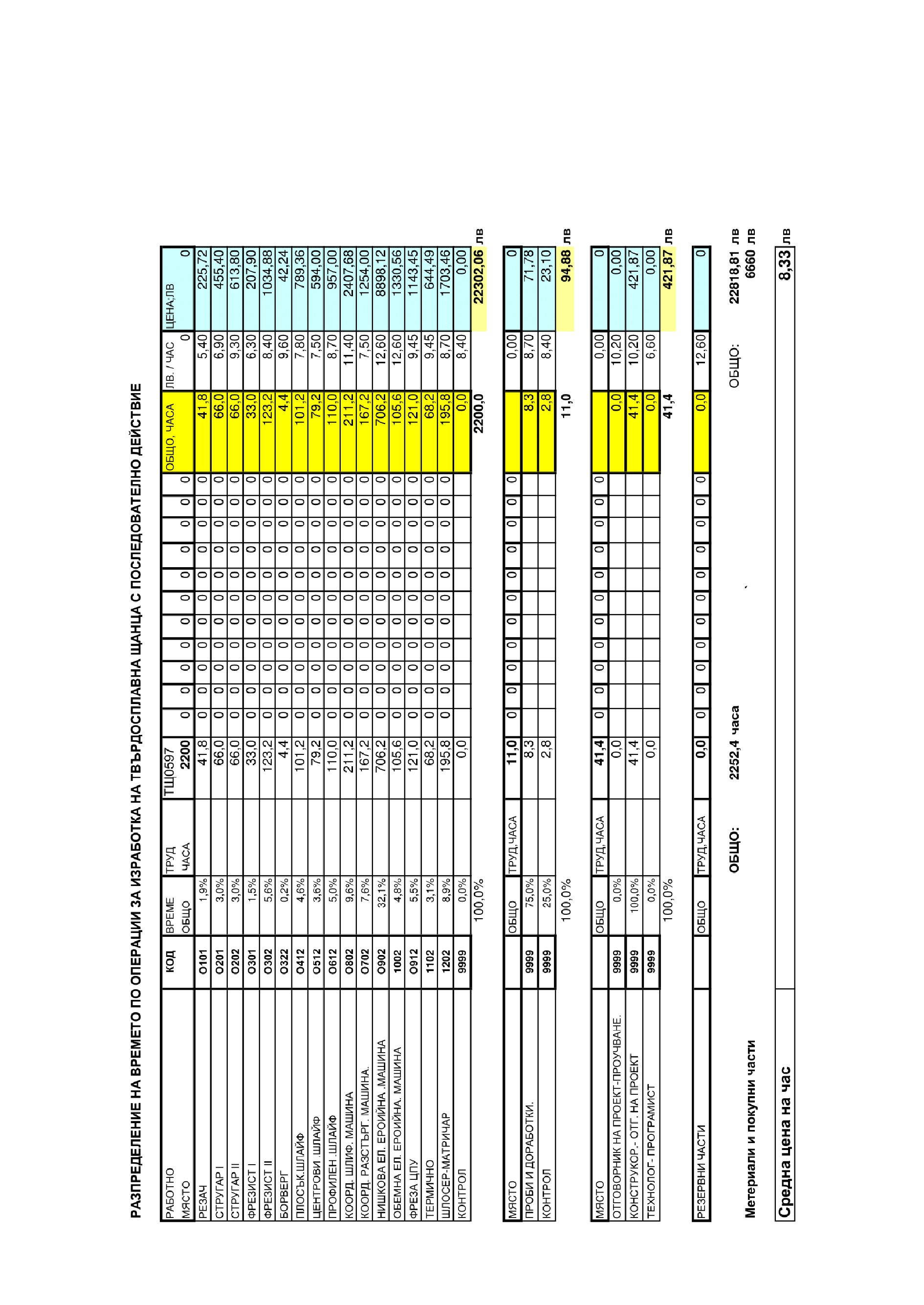

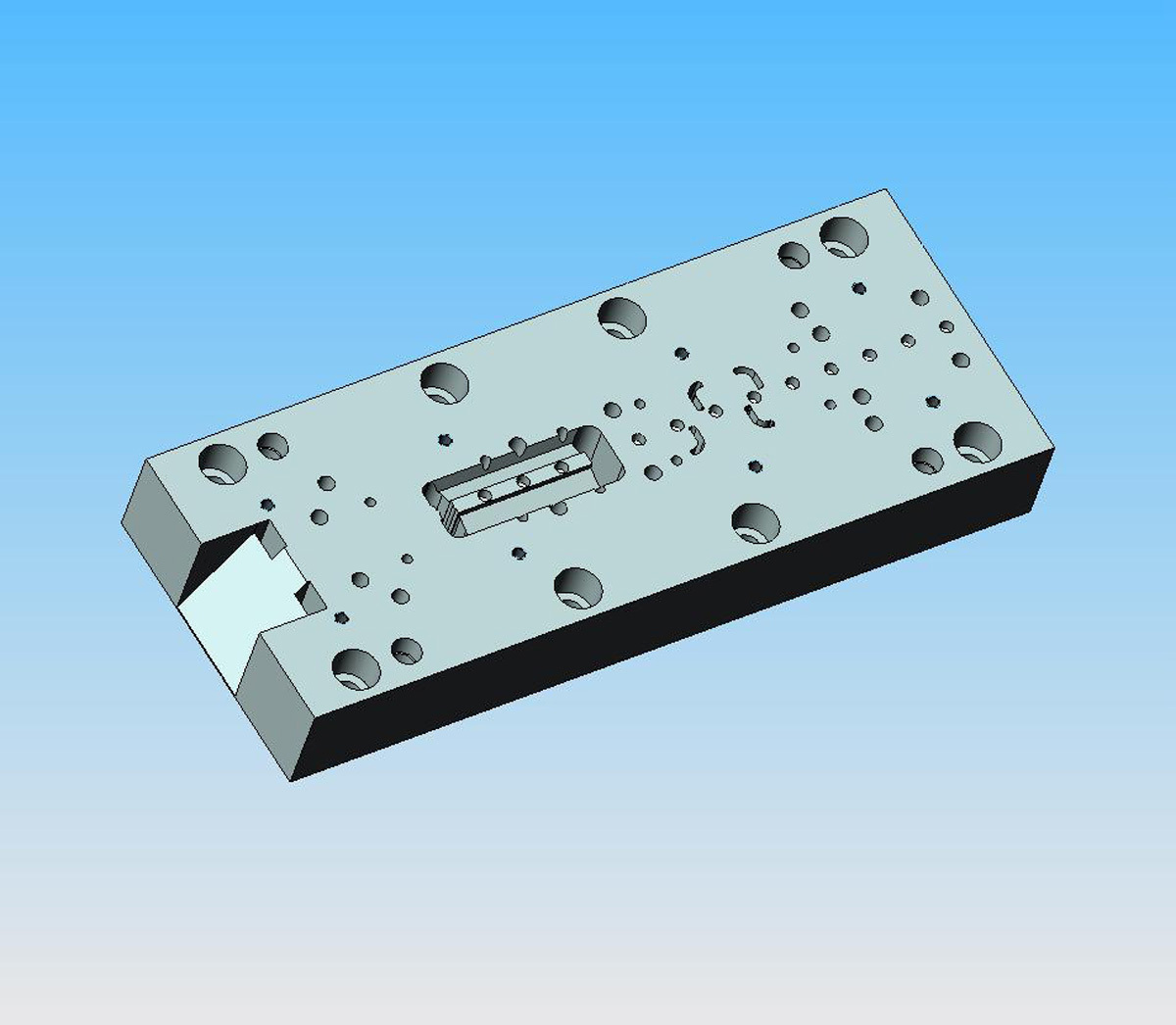

- ВЪВЕДЕНИЕ

- ГЛАВА 1. ОСНОВНИ ФАЗИ В СЪЗДАВАНЕТО, ЕКСПЛОАТАЦИЯТА И ЗАМЯНАТА НА МАШИНИТЕ, СЪОРЪЖЕНИЯТА И ИНСТРУМЕНТИТЕ (ПЕРИОД НА ЖИЗНЕНИЯ ЦИКЪЛ НА ИЗДЕЛИЕТО)

- ГЛАВА 2. ОСНОВНИ ТЕХНОЛОГИЧНИ ПРОЦЕСИ И ОПЕРАЦИИ ПРИ ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ

- ГЛАВА 3. ТЕХНОЛОГИЧНИ ИЗИСКВАНИЯ КЪМ ДЕТАЙЛИТЕ ОТ ЛИСТОВ МАТЕРИАЛ, ПОЛУЧАВАНИ ЧРЕЗ ПРЕСОВА ОБРАБОТКА

- ГЛАВА 4. ИДЕЕН ПРОЕКТ НА ИНСТРУМЕНТИ ЗА ЩАНЦОВАНЕ - ИЗБОР И ОЦЕНКА НА ИКОНОМИЧЕСКИ ИЗГОДЕН ВАРИАНТ

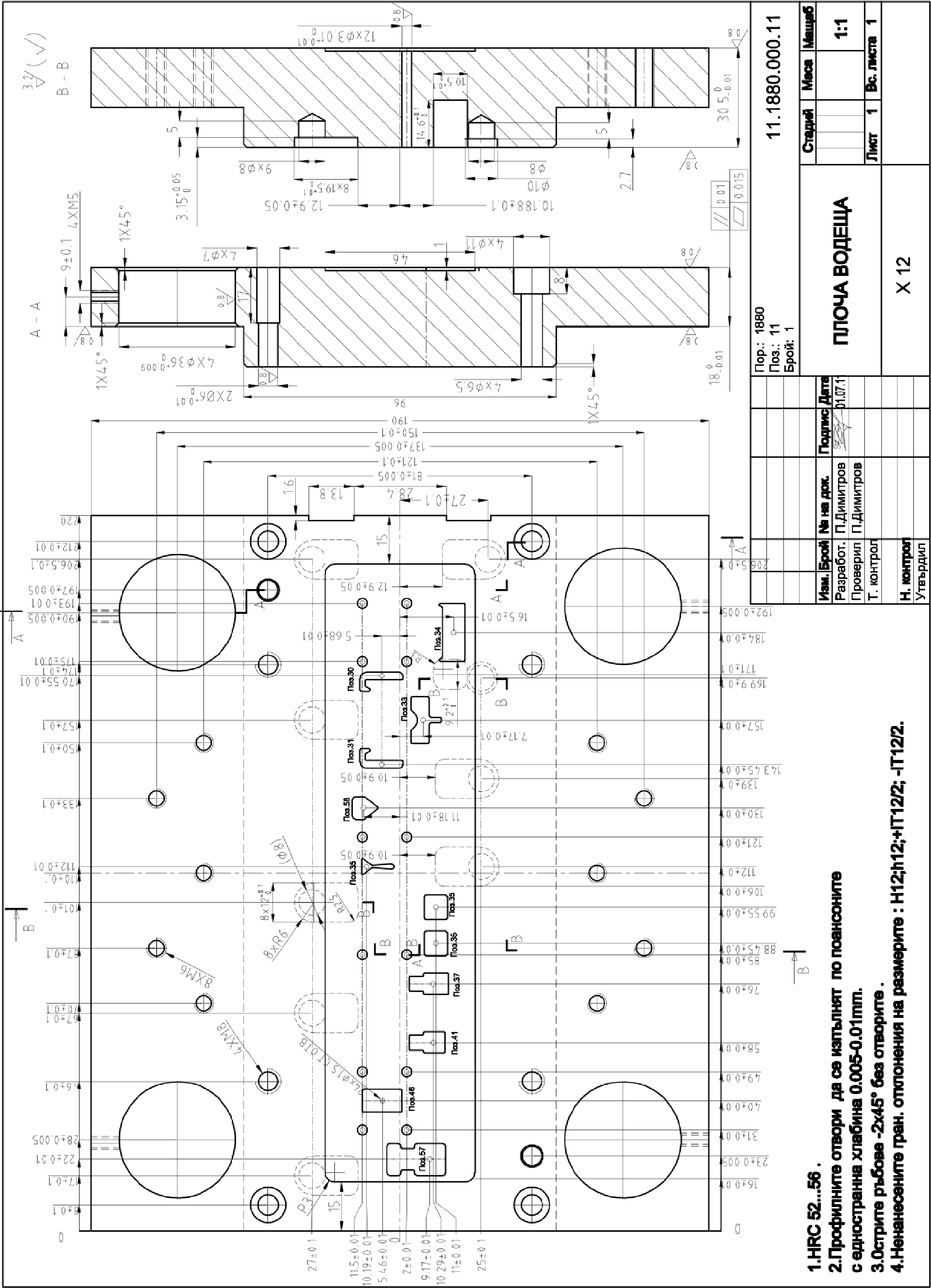

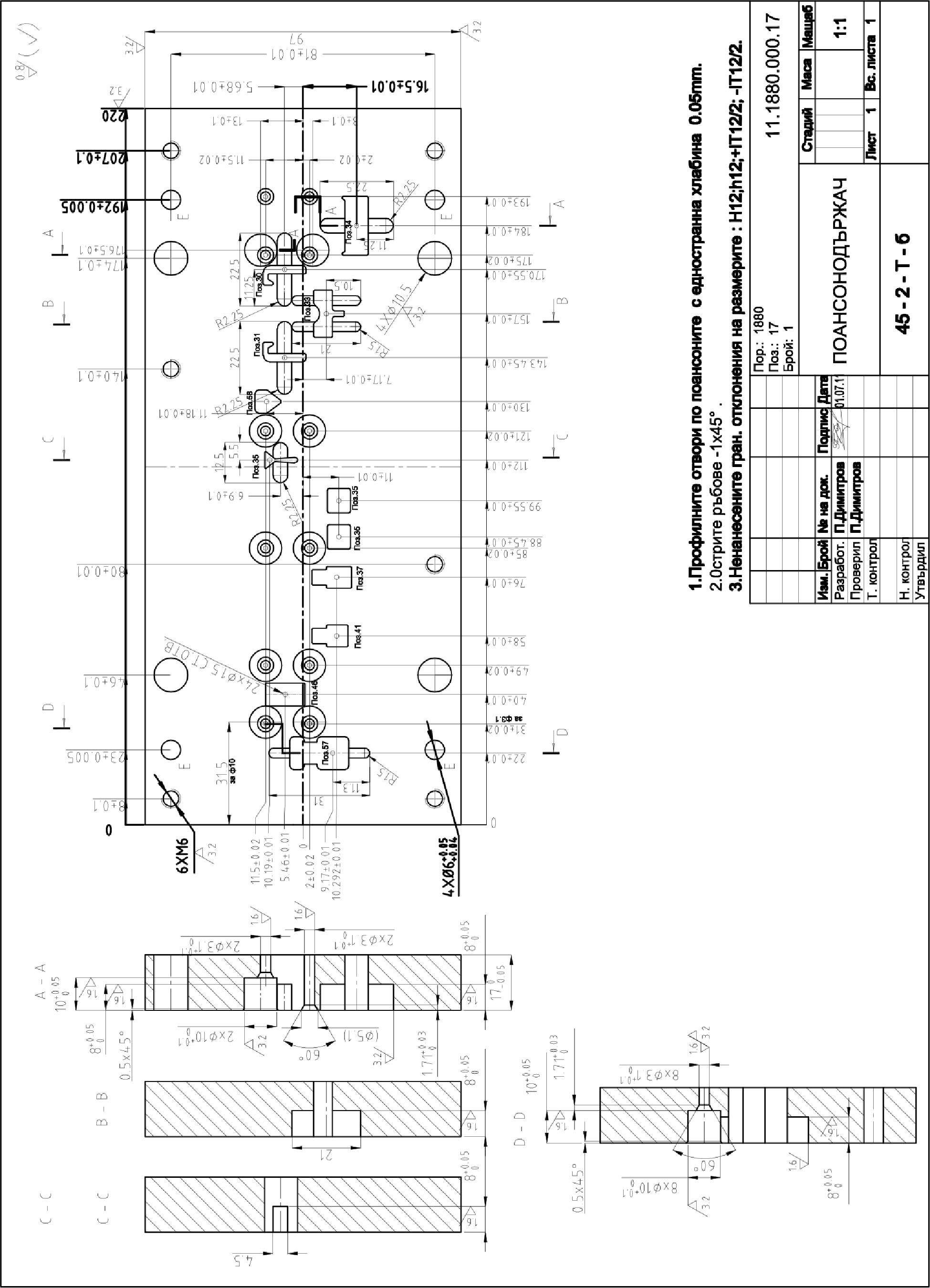

- ГЛАВА 5. РАБОТЕН (ТЕХНИЧЕСКИ) ПРОЕКТ - ПРОЕКТИРАНЕ НА ТЕХНОЛОГИЧНИ ПРОЦЕСИ И СХЕМИ НА РАБОТА, ТЕХНОЛОГИЧНО - СИЛОВО - ЯКОСТНО ИЗЧИСЛЯВАНЕ, КОНСТРУИРАНЕ И ИЗЧЕРТАВАНЕ НА СБОРНИ И ДЕТАЙЛНИ ЧЕРТЕЖИ НА ИНСТРУМЕНТИ ЗА ЩАНЦОВАНЕ, ТЕХНОЛОГИЧНО ОСИГУРЯВАНЕ НА ИЗРАБОТКАТА ИМ

- ГЛАВА 6. КОНСТРУКЦИИ НА ИНСТРУМЕНТИТЕ ЗА ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ (ЩАНЦИ, ЩАМПИ ЗА ЛИСТОВО ЩАМПОВАНЕ)

- ГЛАВА 7. АКТИВНИ (РАБОТНИ) ЧАСТИ НА ЩАНЦИТЕ

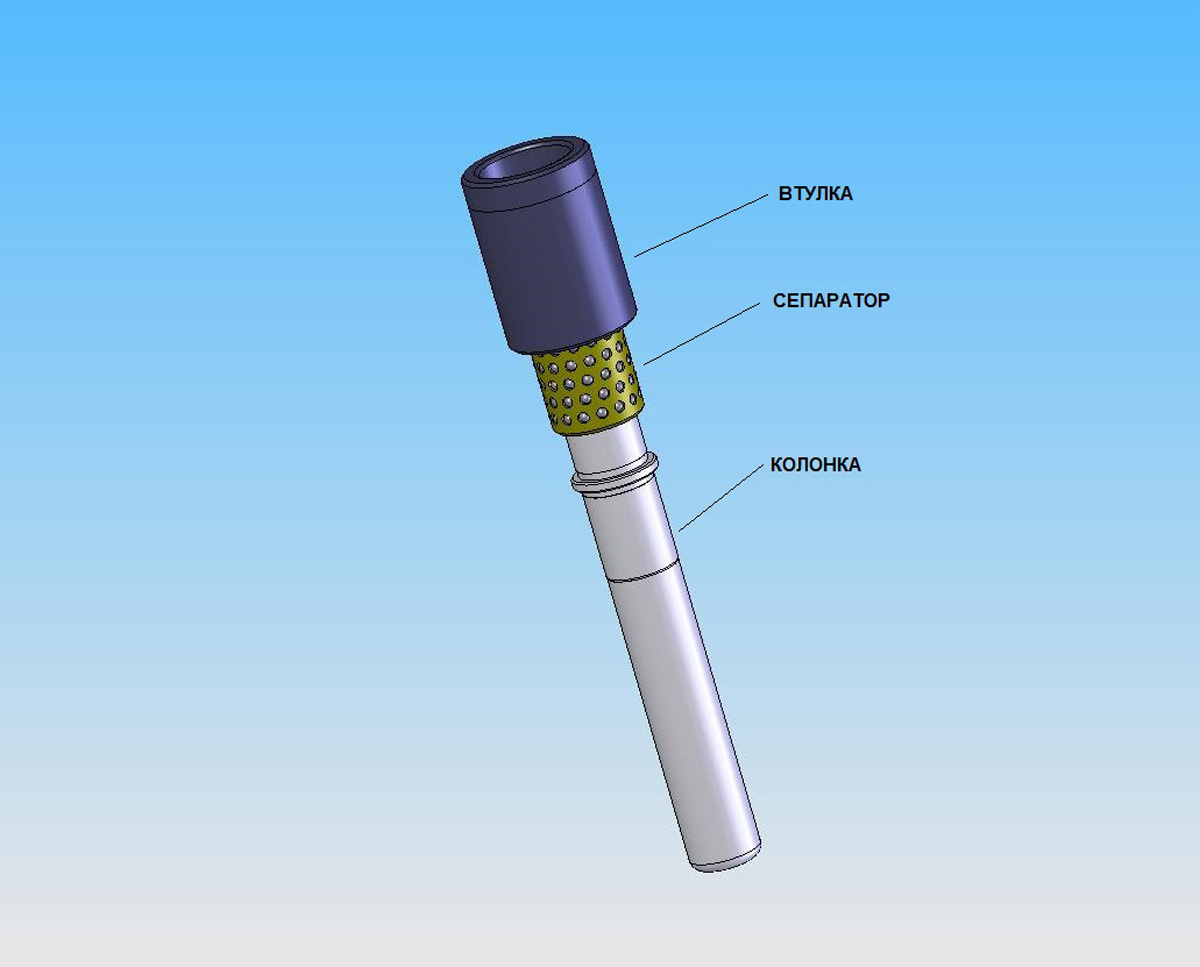

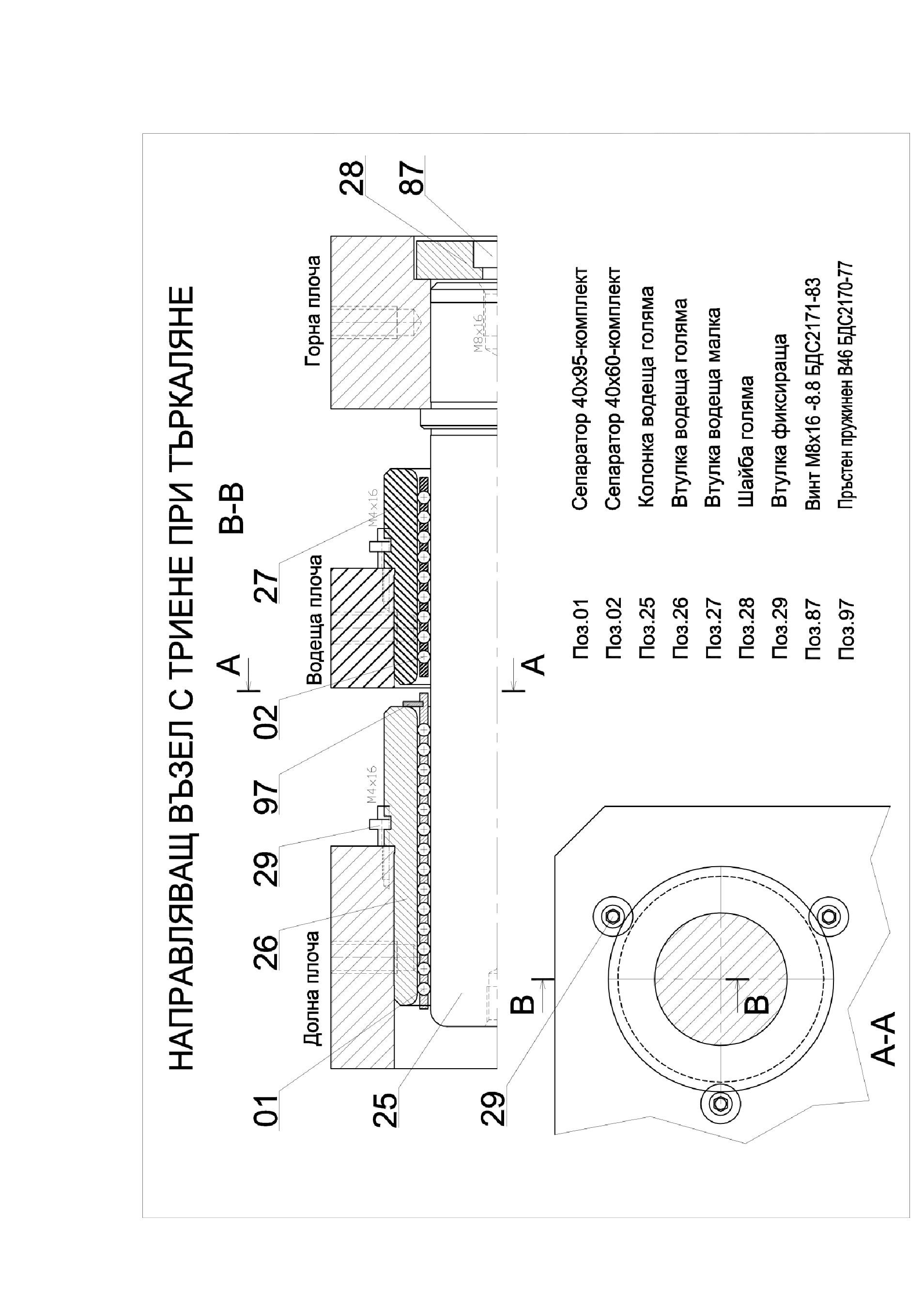

- ГЛАВА 8. ТЕХНОЛОГИЧНО НЕОБХОДИМИ (НОСЕЩИ, ВОДЕЩИ, ПОЗИЦИОНИРАЩИ) И СПОМАГАТЕЛНИ ЧАСТИ НА ЩАНЦИТЕ

- ГЛАВА 9. ИЗБОР НА ПРЕСОВО ОБОРУДВАНЕ

- ГЛАВА 10. МЕТОДИ И ТЕХНОЛОГИЧНИ ПРОЦЕСИ, ИЗПОЛЗВАНИ ПРИ ИЗРАБОТКАТА НА ИНСТРУМЕНТИ ЗА ЛИСТОВ МАТЕРИАЛ (ЩАНЦИ)

- ГЛАВА 11. ТИПОВИ ТЕХНОЛОГИЧНИ МАРШРУТИ ЗА ИЗРАБОТКА НА АКТИВНИТЕ, НА ТЕХНОЛОГИЧНО НЕОБХОДИМИТЕ И СПОМАГАТЕЛНИ ЧАСТИ НА ИНСТРУМЕНТИ ЗА ПРЕСОВАНЕ НА ЛИСТОВ МАТЕРИАЛ (ЩАНЦИ)

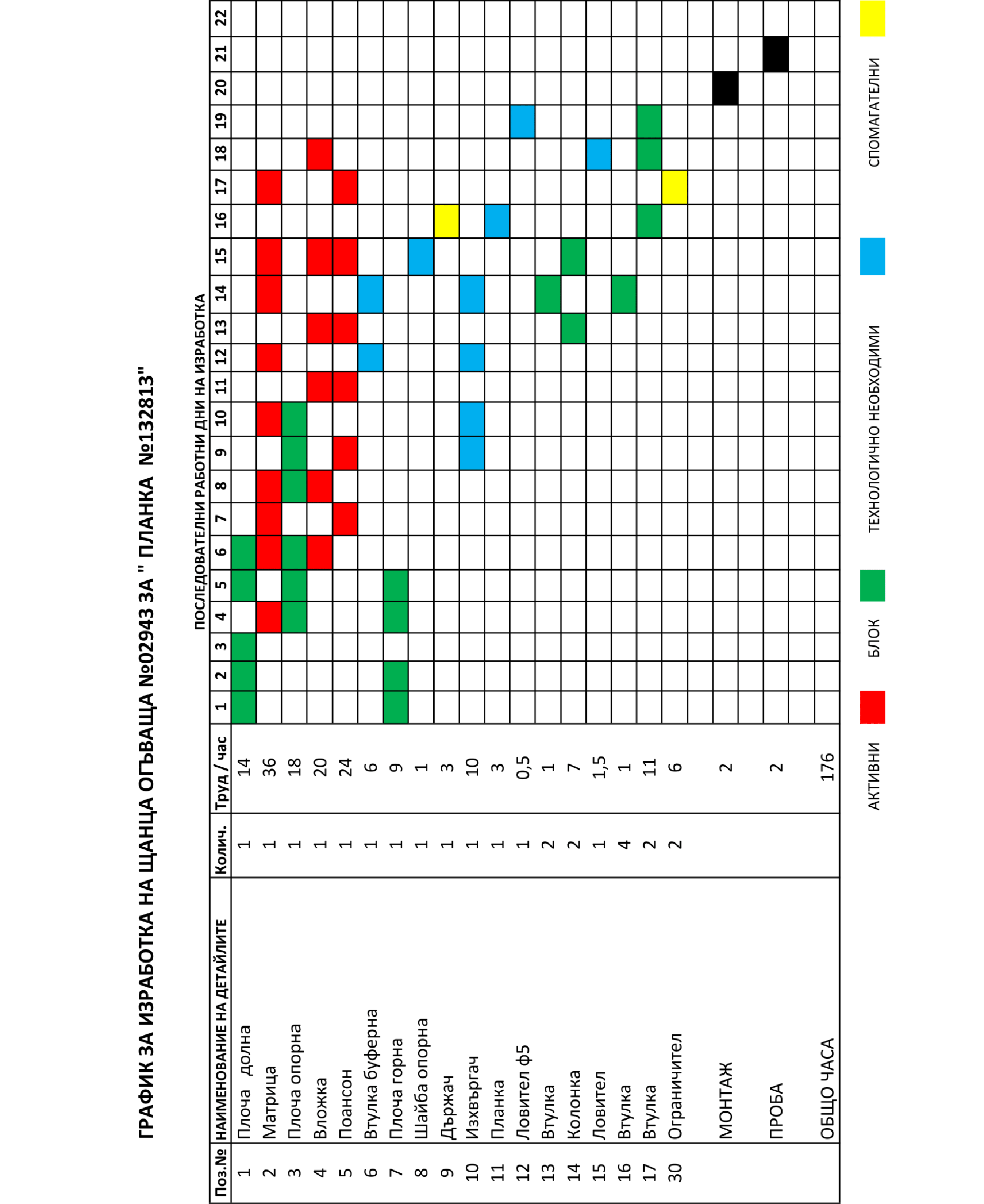

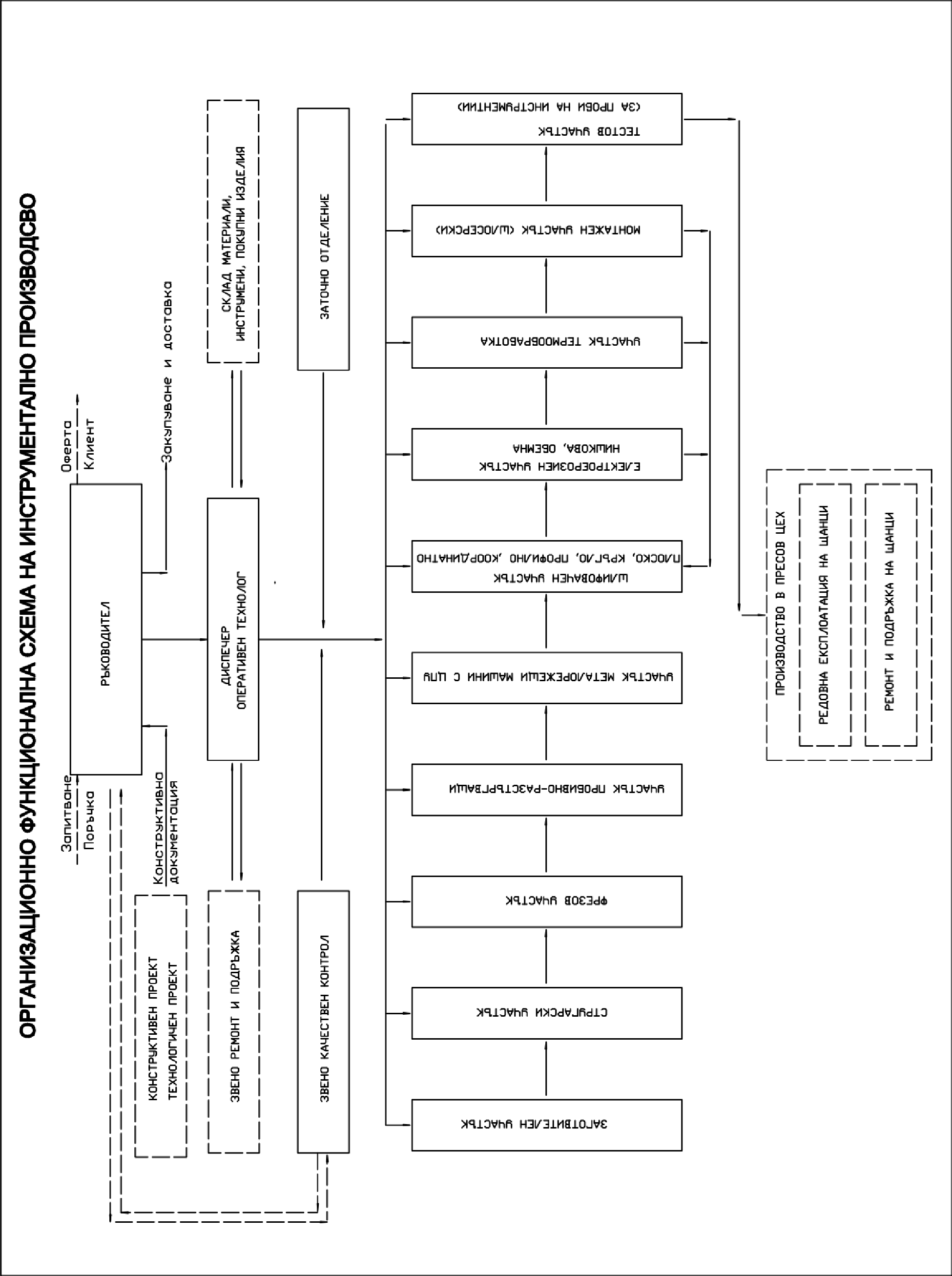

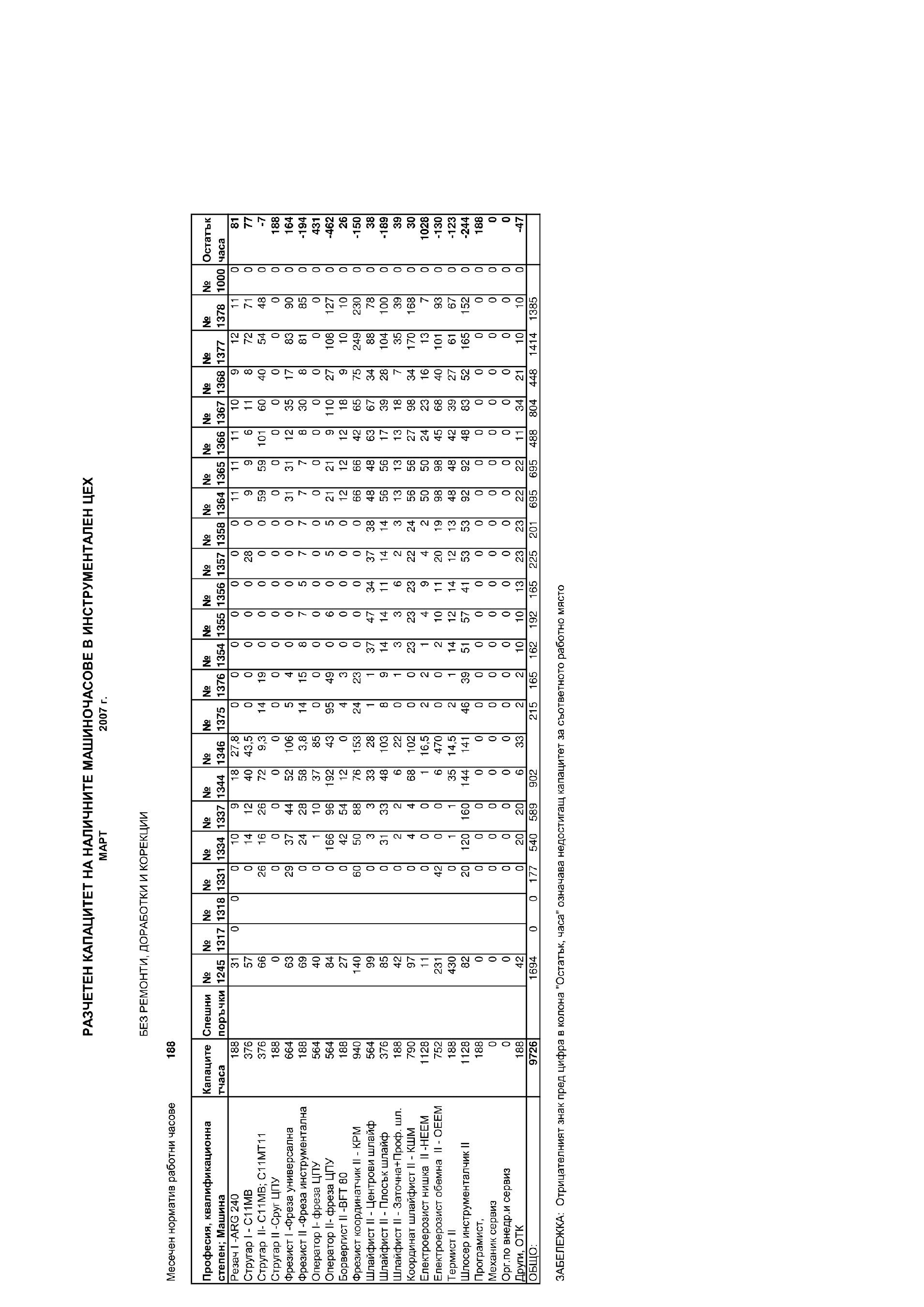

- ГЛАВА 12. ОРГАНИЗАЦИЯ НА ИНСТРУМЕНТАЛНОТО ПРОИЗВОДСТВО, ИЗРАБОТКАТА, МОНТАЖА И КОНТРОЛА НА ИНСТРУМЕНТАЛНАТА ЕКИПИРОВКА ЗА ПРЕСОВА ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ

- ГЛАВА 13. НАСТРОЙКА И ПРОБА (ТЕСТ) НА НОВИ ИНСТРУМЕНТИ ЗА ЩАНЦОВАНЕ – ОЦЕНКА НА КОНСТРУКЦИЯТА, КАЧЕСТВОТО НА ТЯХНАТА ИЗРАБОТКА И ТОЧНОСТТА НА ПРОИЗВЕДЕНОТО ИЗДЕЛИЕ

- ГЛАВА 14 . БЕЗОПАСНА ЕКСПЛОАТАЦИЯ, ПОДДРЪЖКА И РЕМОНТ НА ИНСТРУМЕНТАЛНАТА ЕКИПИРОВКА ЗА ЩАНЦОВАНЕ

- ПРИЛОЖЕНИЕ 1. СПИСЪК НА ПРОЕКТИРАНИ И ВНЕДРЕНИ ИНСТРУМЕНТАЛНИ ЕКИПИРОВКИ ЗА ЩАНЦОВАНЕ, СРЕД КОИТО СА ИЗБРАНИ ИЗПОЛЗВАНИТЕ ПРИМЕРИ

- ИЗПОЛЗВАНА ЛИТЕРАТУРА:

ПРОЕКТИPАНЕ, ИЗРАБОТКА И ЕКСПЛОАТАЦИЯ НА ИНСТРУМЕНТАЛНА ЕКИПИРОВКА ЗА ПРЕСОВА ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ

Д-р инж. Петър Димитров Димитров

РЕЗЮМЕ

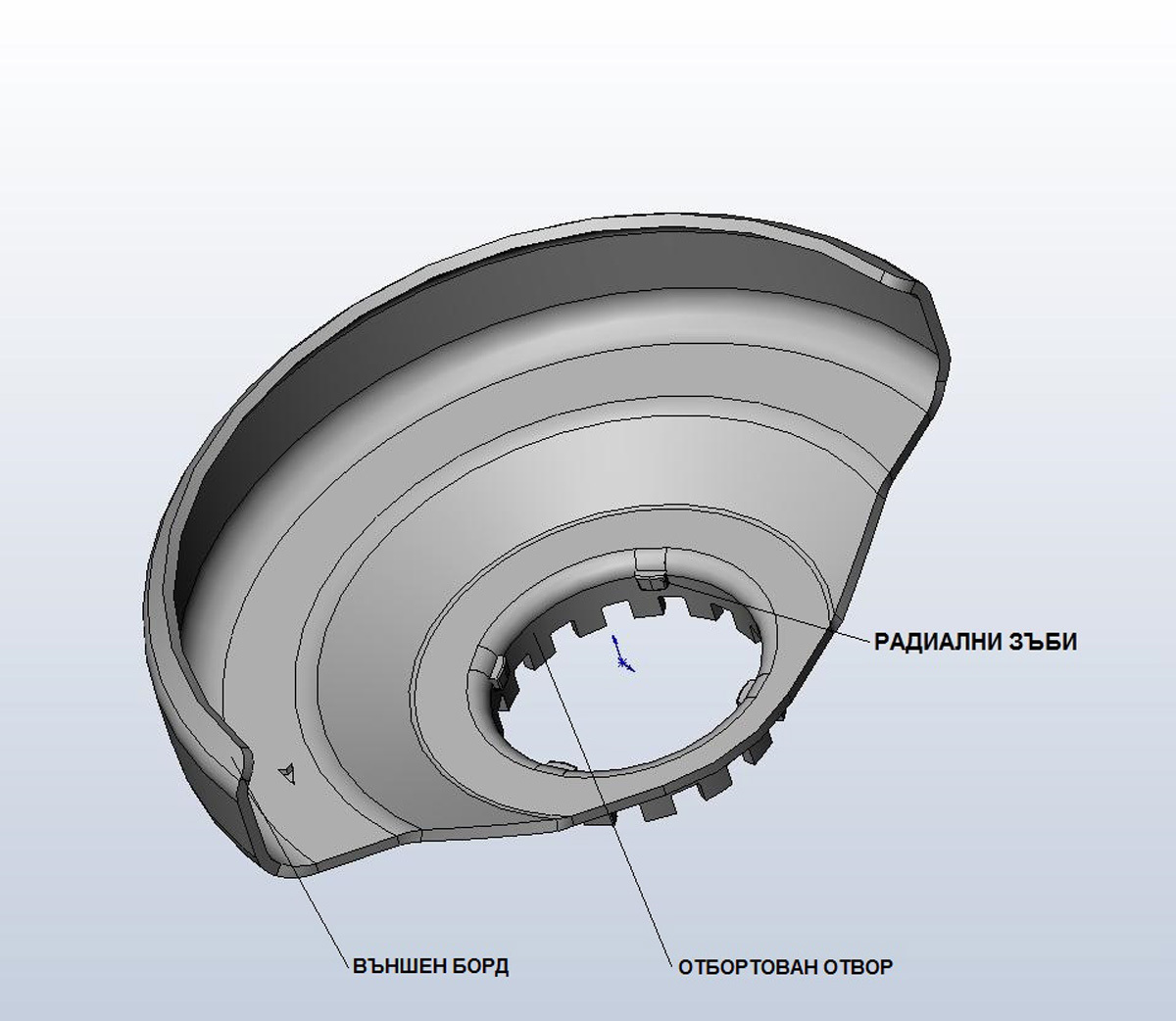

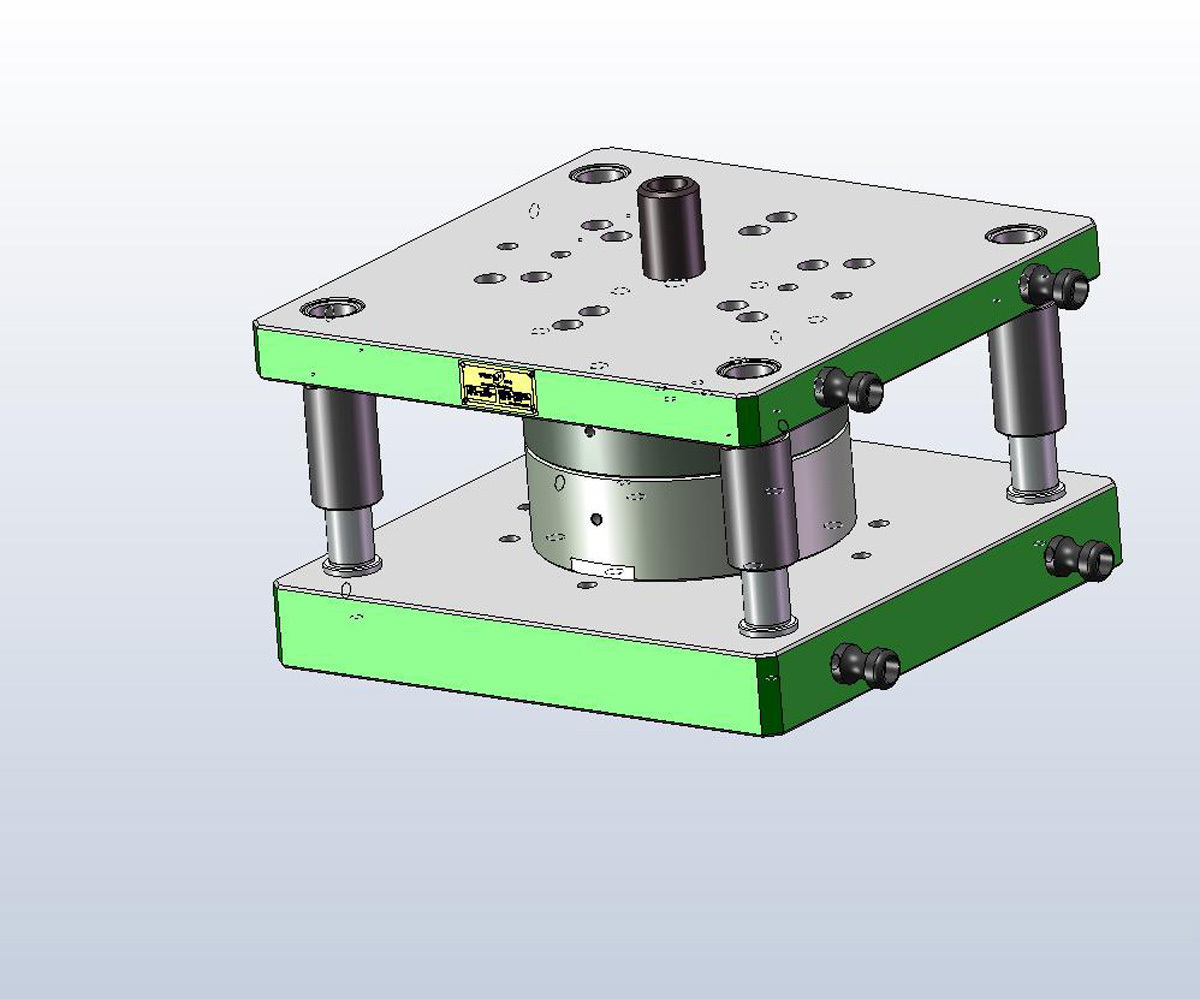

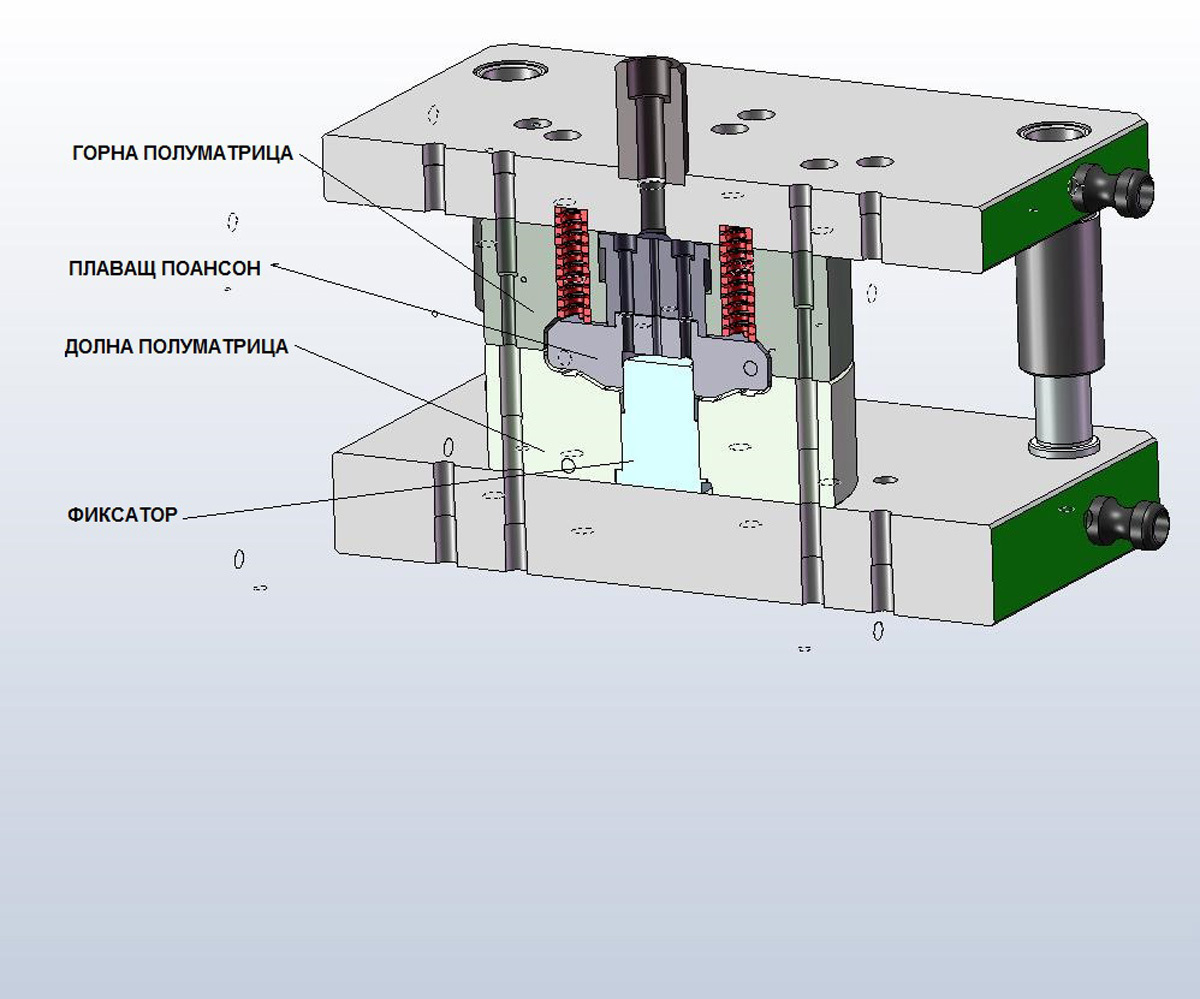

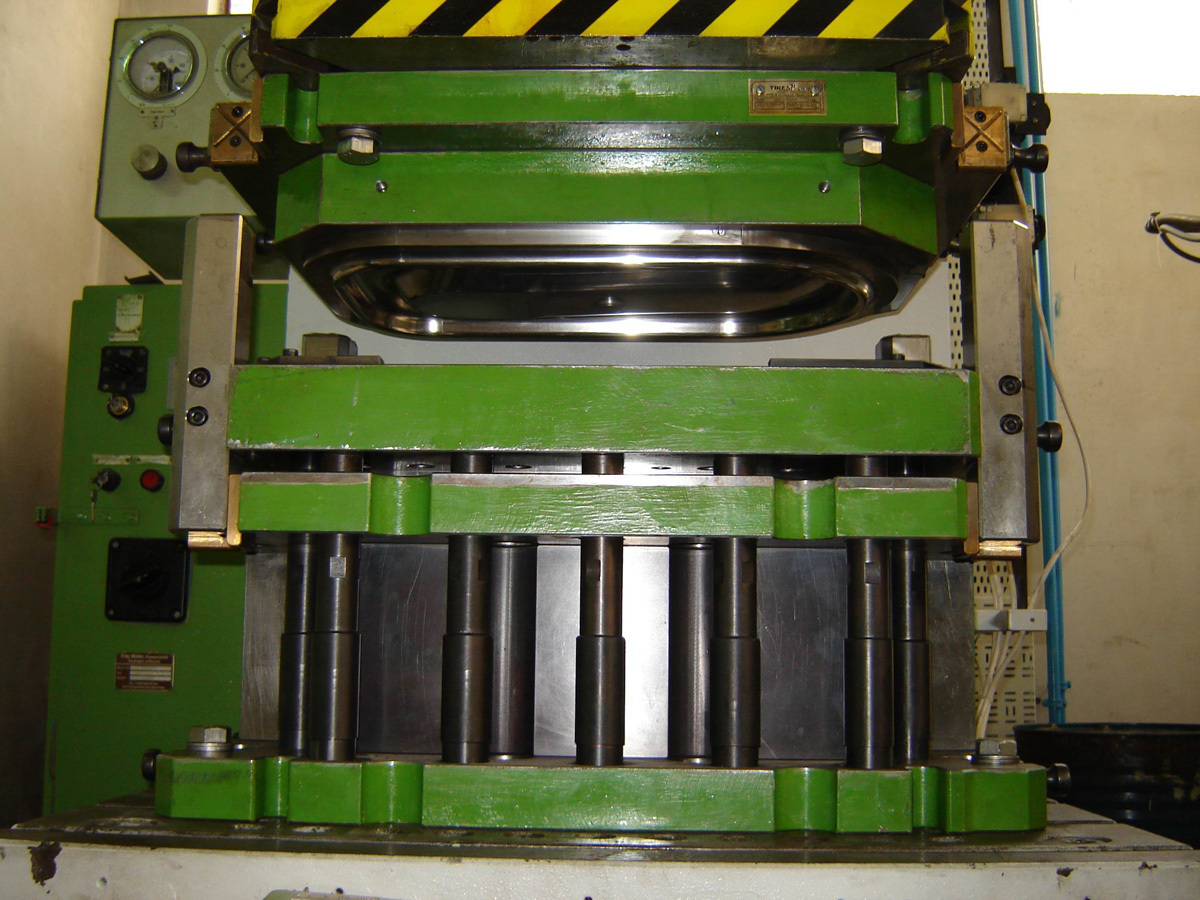

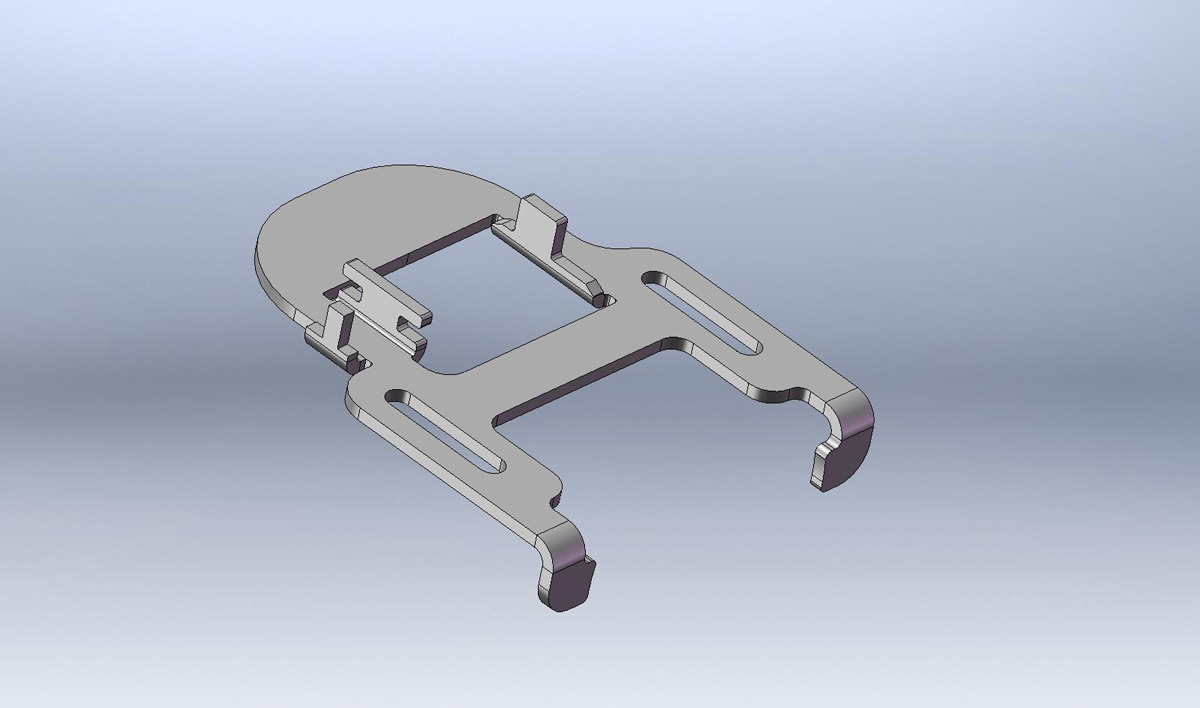

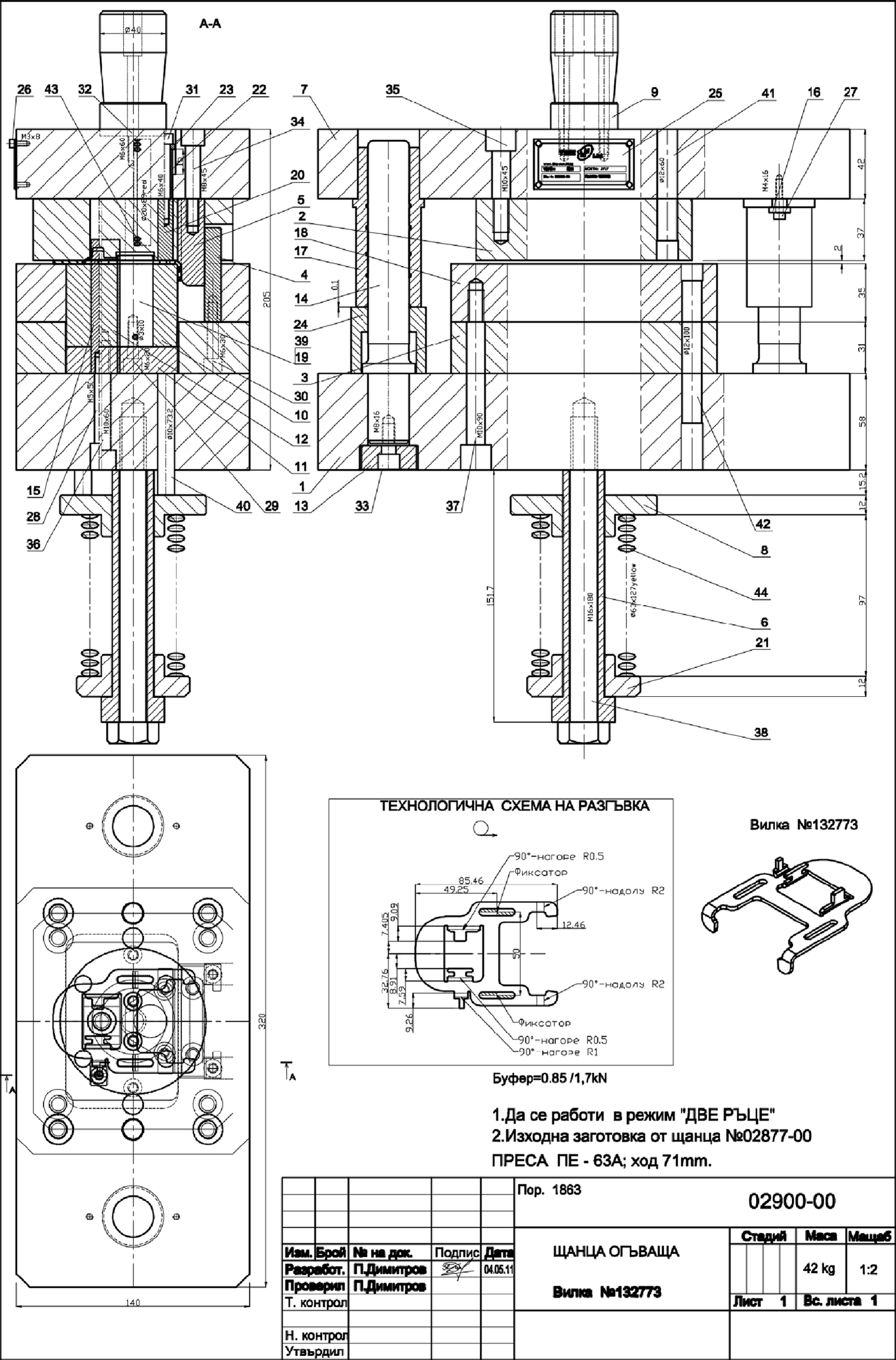

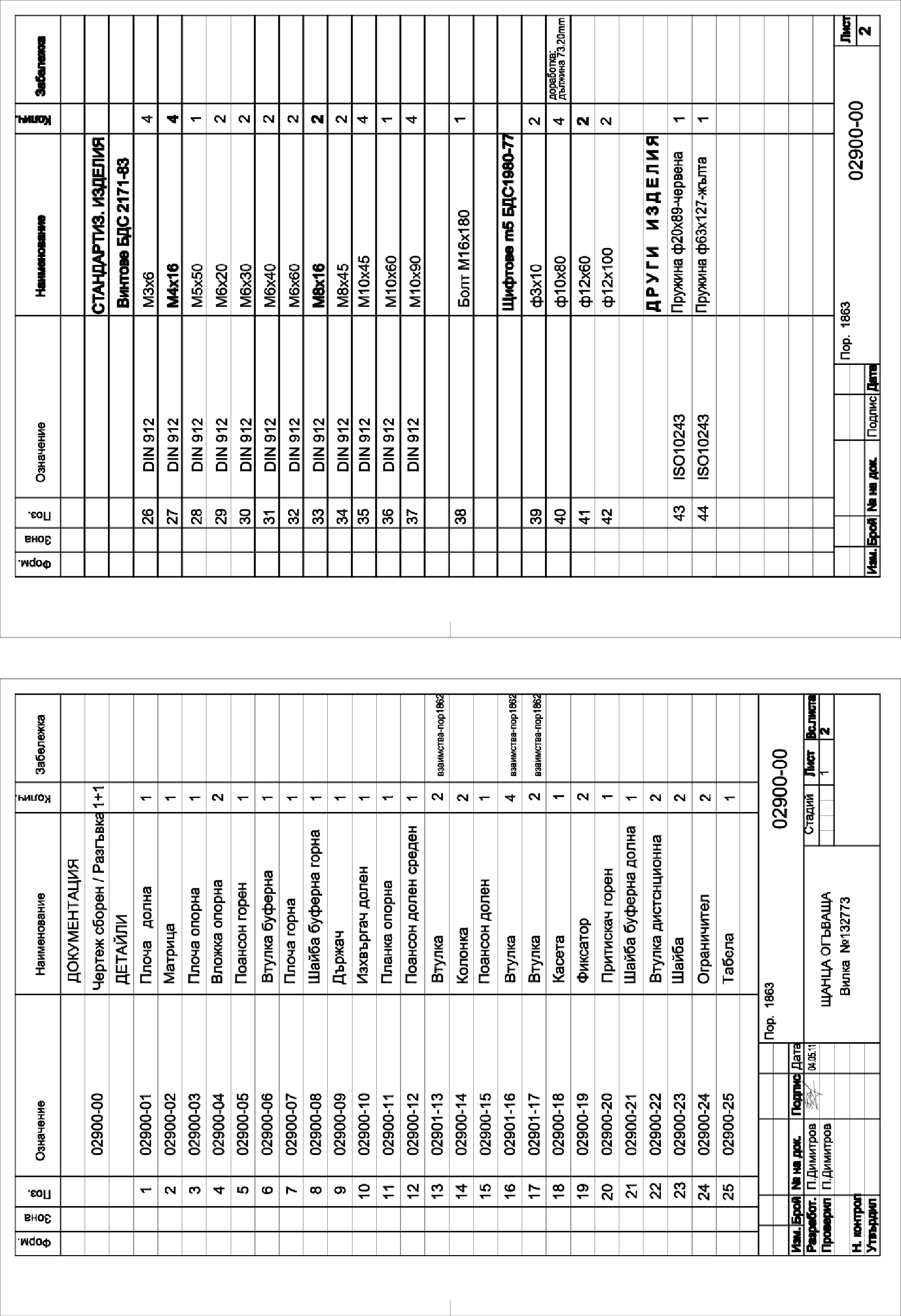

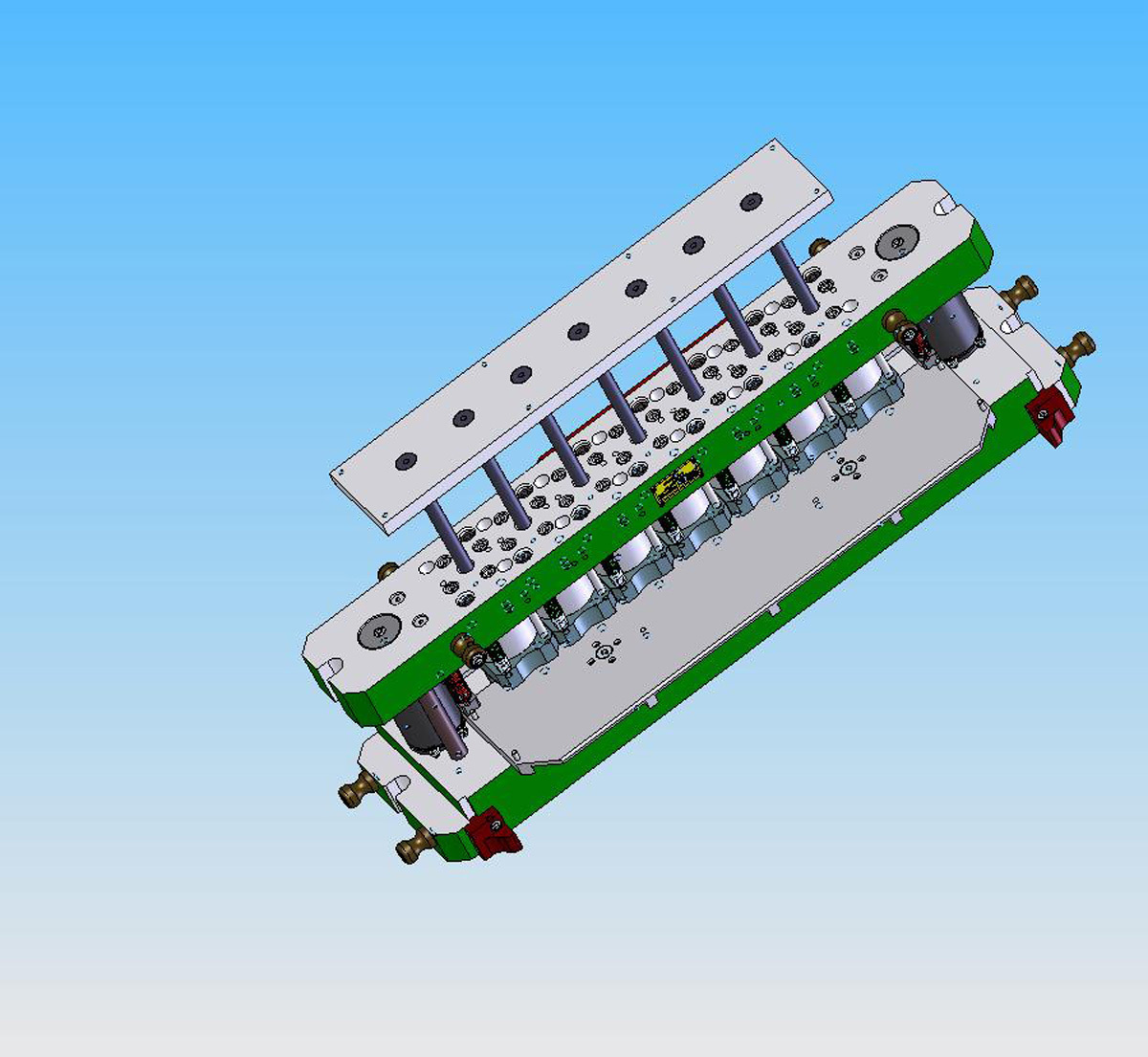

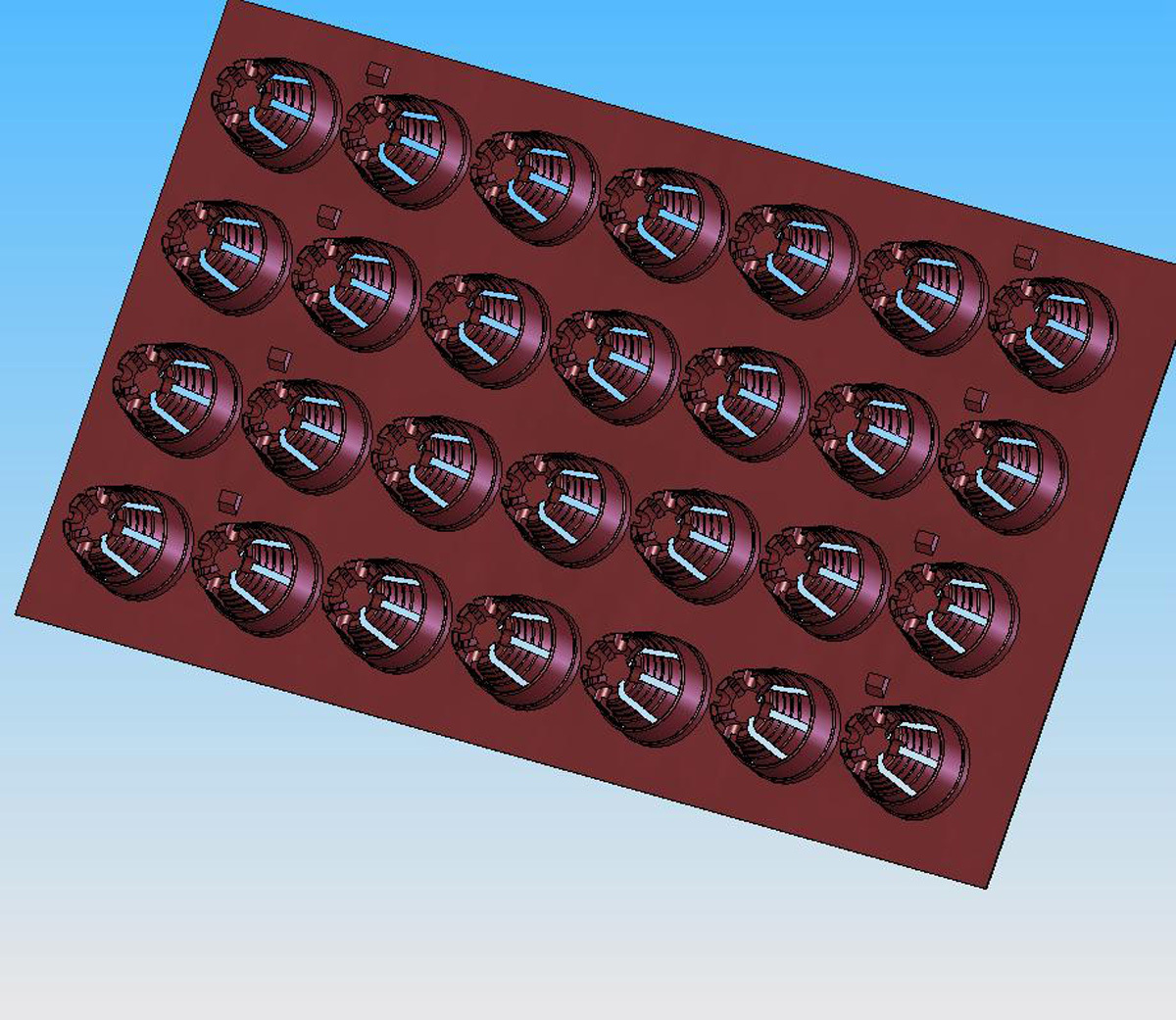

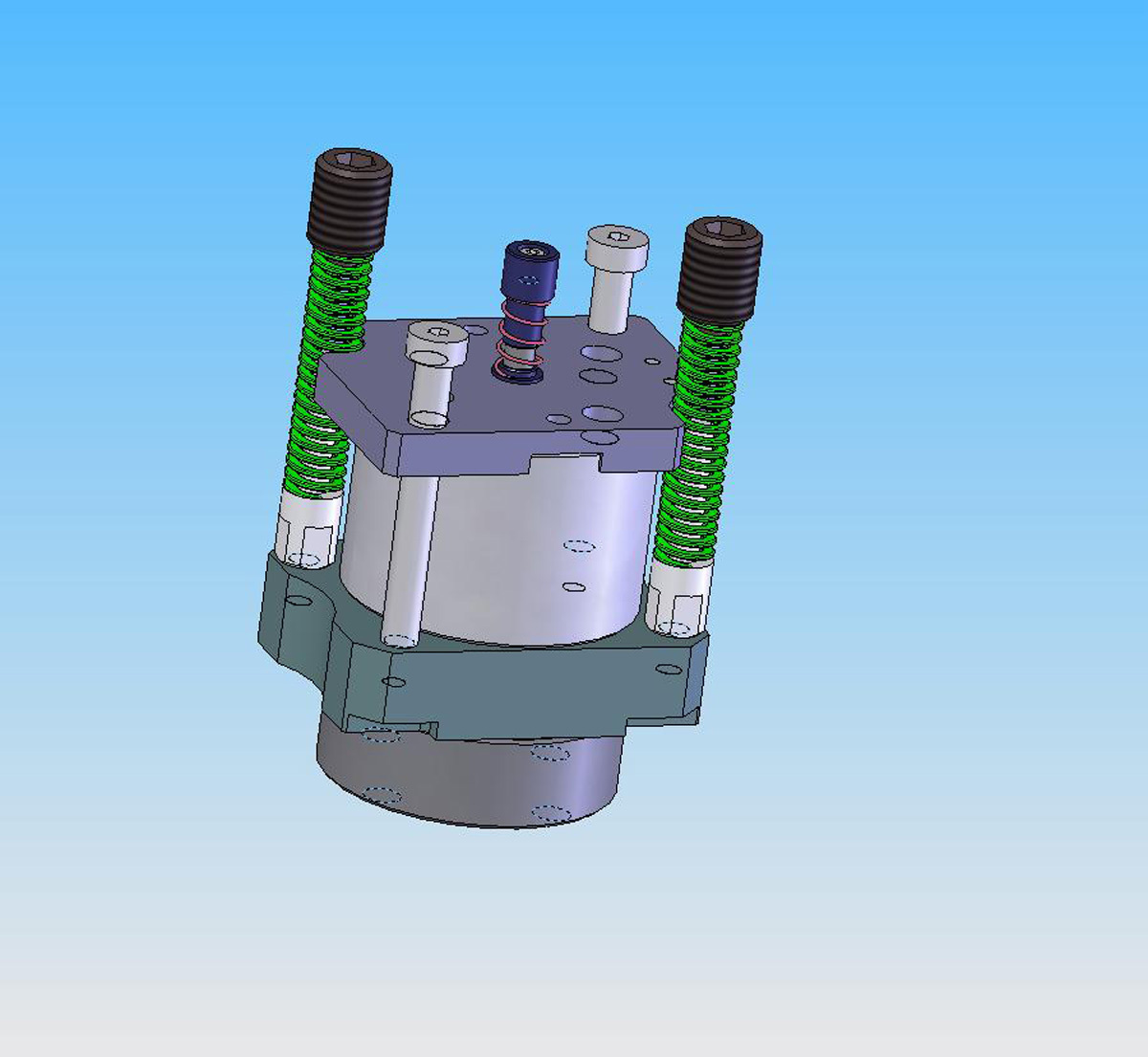

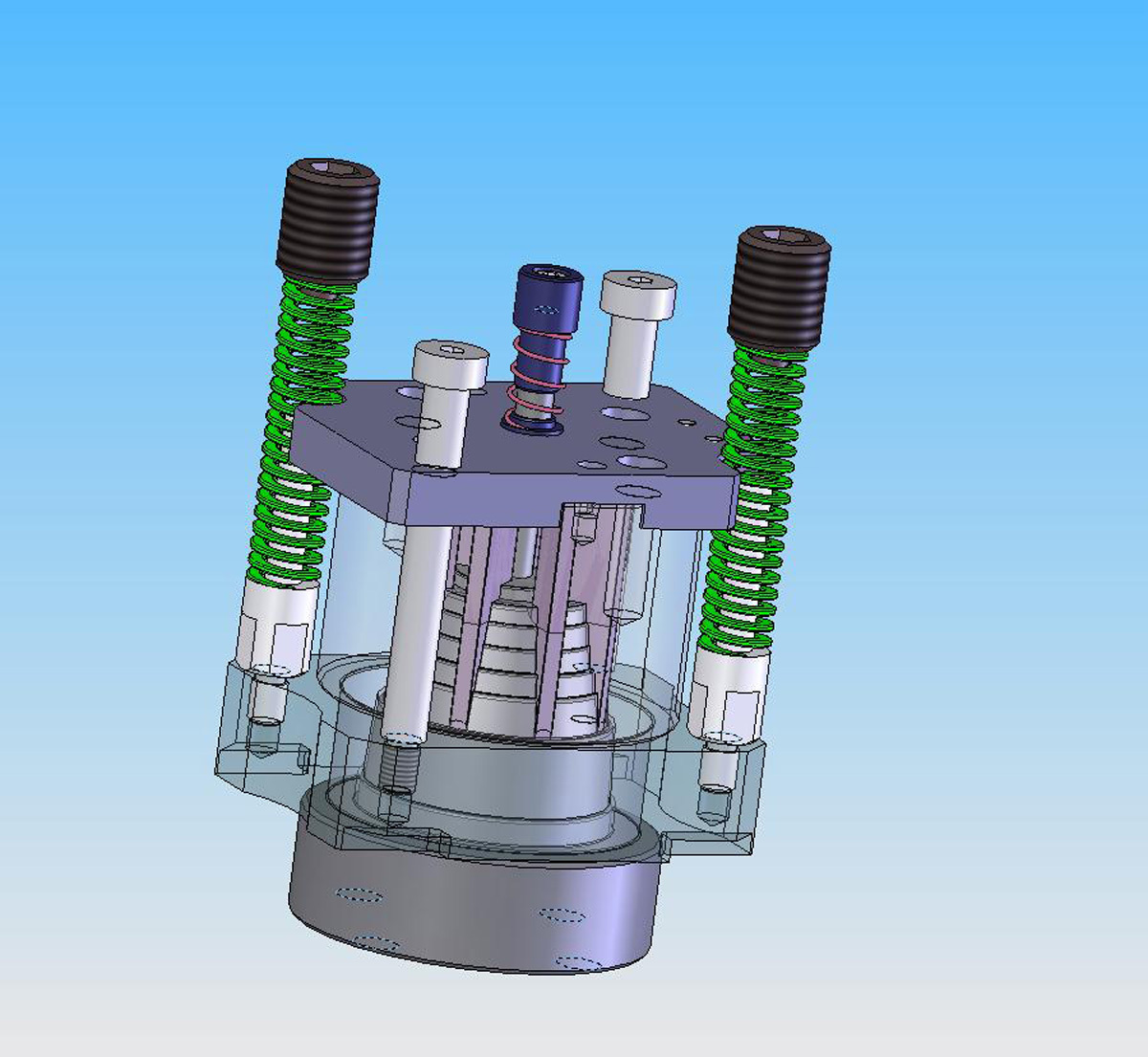

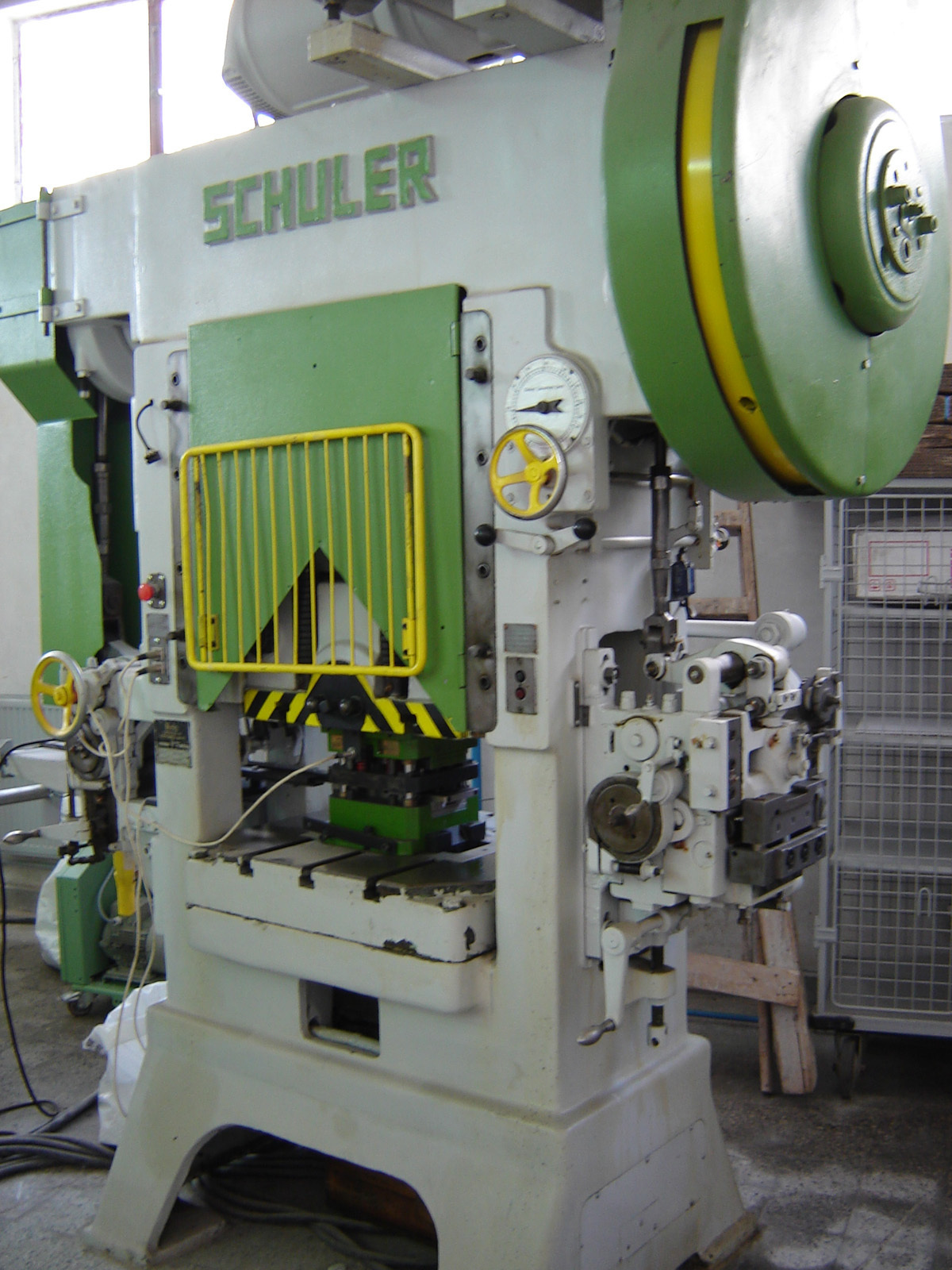

Разгледани са основните инженерни задачи, решавани при производството на детайли от листов метал, видовете технологични процеси за пресова обработка на листови материали, типови конструкции на инструменти и пресово оборудване, методите за проектиране и оценка, използувани процеси за изработка на инструменталната екипировка за щанцоване, особености на нейната експлоатация и поддръжка. Използваните примери са на инструменти, реално внедрени в производството от автора.

Предназначена е за специалисти в областта на студената пластична обработка на металите - инженери, конструктори, технолози, студенти, майстори в инструментални цехове.

ВЪВЕДЕНИЕ

С навлизането на пластмаси и нови композиционни материали в конструкциите, традиционните части, изработени от листов метал постепенно намалявят своя дял в производството на нови изделия. Все пак, остават много области, където метални конструкции от листов материал са незаменими. Най-икономичния начин за тяхното масово производство е студеното листово щамповане или щанцоване. Независимо от разликата в терминологията, двете наименования означават идентични процеси на обработка. Инструментите използвани в процеса на пресова обработка на листов материал се наричат щампи за листово щамповане или щанци (за разлика от термина щампи, който обичайно се използва за инструменти при обемна пресова обработка на металите). И двата термина са използвани в настоящата публикация.

Наличната техническа литература за щампи за листов материал или щанци, на български език е оскъдна - едва няколко заглавия за последните 30 години. При това, тя е насочена към отделни аспекти, предимно към технологичните процесите за щанцоване, отчасти към проектирането на самите инструменти или тяхната изработка. С навлизането на компютърните системи, инструменталното производство коренно промени своя облик и старите технологии се замениха с CAD-CAM производство (проектиране и производство с помоща на компютърни системи).

Все повече се използва термина “управление на жизнения цикъл на изделието”, планиращ всички етапи на съществане на даден продукт - от неговото замисляне, през производството до излизането му от употреба и замяната с нов.

В настоящата публикация е възприет комплексен подход на разглеждане на всички основни етапи от жизнения цикъл на инструменталната екипировка за пресова обработка на листов материал в тяхното единство. Това означава, че при проектирането се отчита влиянието на всяко едно решение върху изработката и експлоатацията на инструментите. Голямо внимание е отделено на връзката “технологичен процес за щанцоване - конструкция на инструмент - изработка - експлоатация и поддръжка” със серийността на щанцования детайл и икономически обосновано решение, на база себестойност на детайла, цена на инструмента и прогнозен срок за изработка. Разгледаните примери са на внедрени в производството процеси и инструменти за щанцоване, избрани от списъка в приложение 1. За техния избор основни критерии са били наличието на характерни особеностти, на оригинални нестандартни решения и на подходящи информационни носители в електронен вид (за част от инструментите са налични само копия на хартия). Рагледаните проблеми, предлаганите решения и отправените препоръки са на базата на реалния опит от проектиране, изработка и внедряване в производството на над 400 инструмента. Предложените методи и модели за икономическа оценка на инструменталната екипировка за щанцоване са разработени и изпробвани от автора в практиката, където са доказали своята пригодност. Естествено, посочените данни се отнасят за конкретни условия на инструментално производство и за други условия трябва да се проверят - може да са необходими някои корекции.

Публикуваните материали са с практическа и информационна насоченост и нямат за цел да заместят справочната литература за процесите на студено пресова обработка на металите чрез пластична деформация. Книгата е структорирана в 14 глави, разглеждащи различни етапи (или части от тях) от жизнения цикъл на инструментите за щанцоване. Текста е илюстриран с над 300 схеми, таблици, диаграми, чертежи и снимки.

ГЛАВА 1. ОСНОВНИ ФАЗИ В СЪЗДАВАНЕТО, ЕКСПЛОАТАЦИЯТА И ЗАМЯНАТА НА МАШИНИТЕ, СЪОРЪЖЕНИЯТА И ИНСТРУМЕНТИТЕ (ПЕРИОД НА ЖИЗНЕНИЯ ЦИКЪЛ НА ИЗДЕЛИЕТО)

Всичко материално в заобикалящия свят, създадено от човечеството, преминава през фази на създаване, съществуване и замяна с ново, по-съвършено. Тези три основни фази са наречени жизнен цикъл. На него човечеството дължи постигнатия технически напредък.

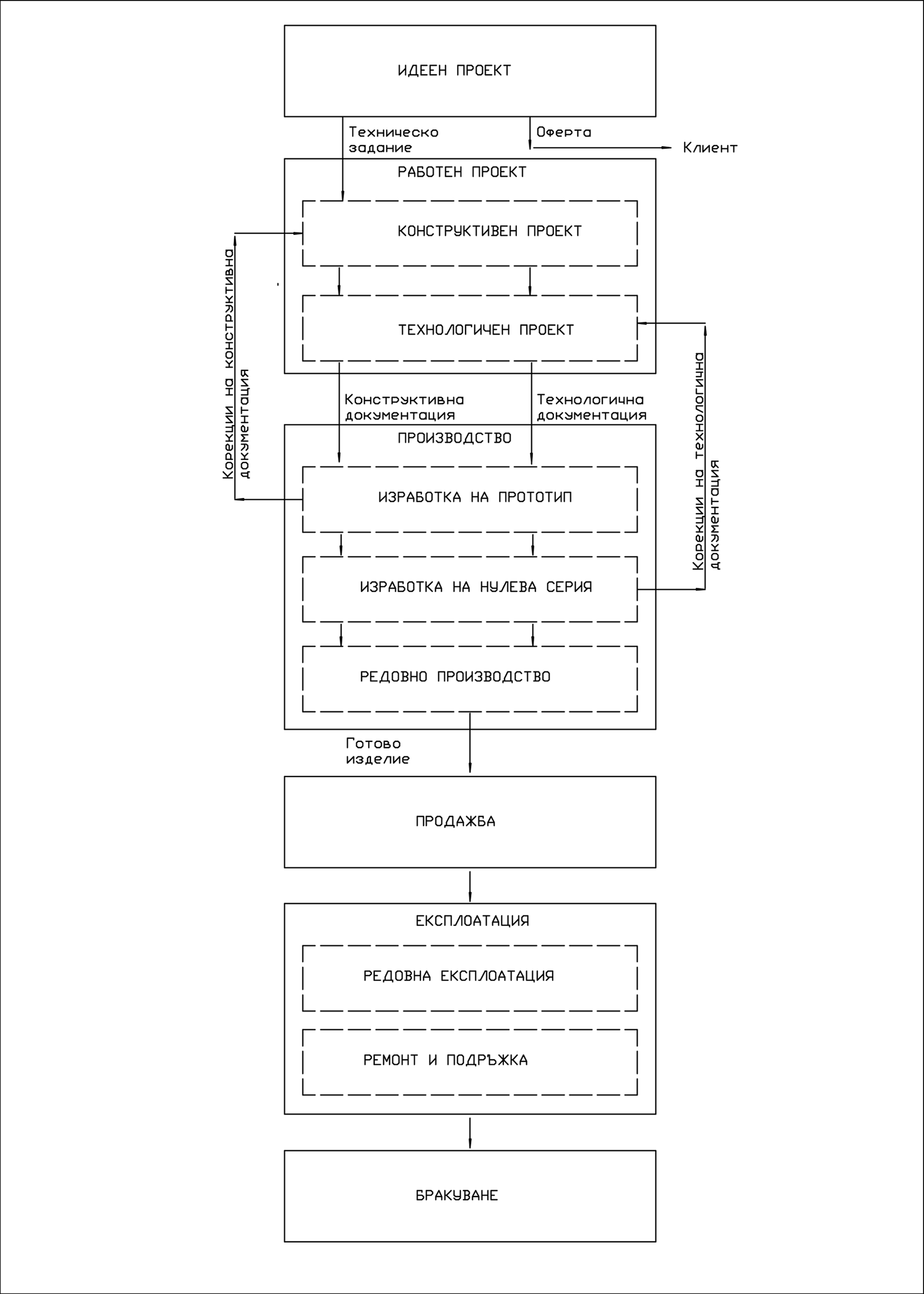

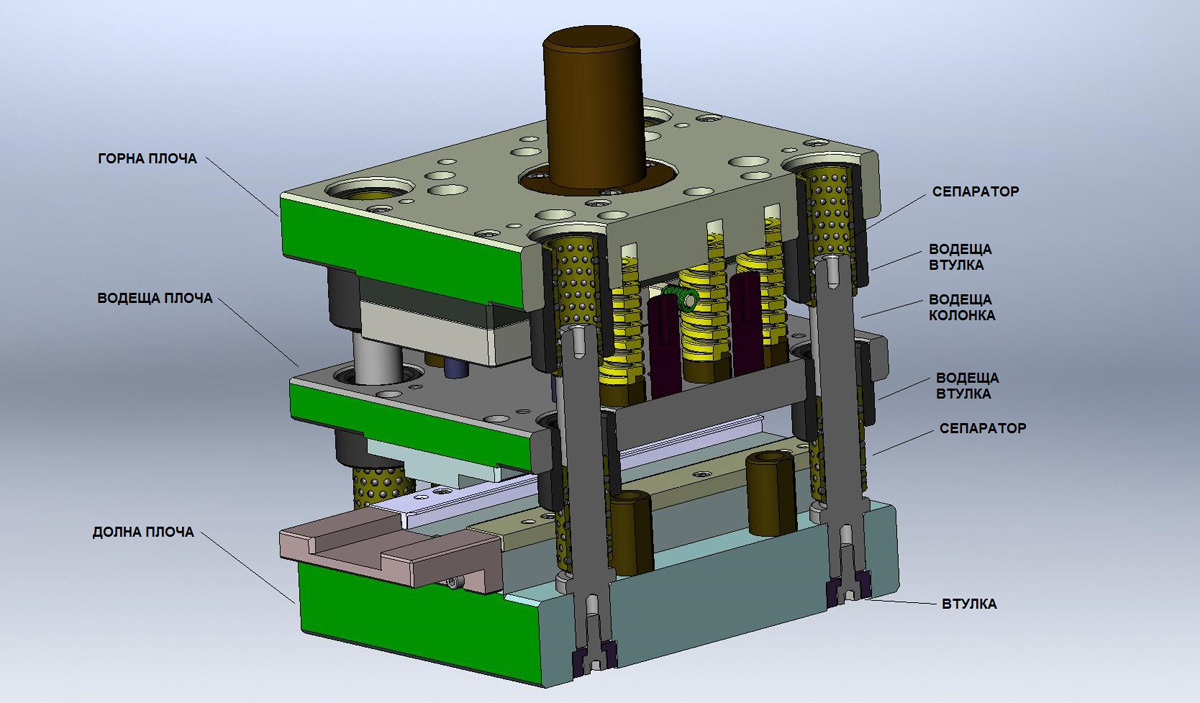

Основните фази, през които преминават машините, са показани на Фиг.1-1.

Фиг.1-1

1. Разработка на ИДЕЕН ПРОЕКТ.

1.1. Формулиране на целта на идейния проект (обекта) и уточняване на общите задачи – създаване нова конструкция на машина, възел, детал, инструмент, или конструкция на обекта, работещи на различен принцип на действие (патент).

1.2. Предварително проучване на нивото на съществуващите технически решения – техническа и научна литература, фирмени проспекти, отраслови и заводски нормали, съществуващи стандарти, патенти и полезни модели, интернет сайтове, симпозиуми, изложби, панаири, радио, телевизия, периодични издания и други достъпни източници.

1.3. Избор на аналог сред известните технически решения – базов модел (конструкция, схема), който ще се усъвършенства и с който ще се сравняват параметрите на обекта. Определяне на предимствата и недостатъците на базовия модел.

1.4. Извършване на предварителни технически изчисления – кинематични, якостни, деформационни, топлинни, к.п.д., електрически, технологични, икономически. Изчисленията трябва да докажат работоспособност и икономическа целесъобразност на новия обект.

1.5. Сравнение на възможнте варианти (конструкции, схеми) и избор на оптималния за обекта чрез анализ на предимствата и недостатъците – целта е увеличаване на предимствата и намаляване (избягване) на недостатъците в новия обект. Уточняване на техническите характеристики на обекта.

1.6. Изготвяне на кинематични, електрически, принципни, технологични, компановачни схеми, габаритни и монтажни сборни чертежи, спецификации на техническите параметри, производствени и икономически показатели.

1.7. Съставяне на техническо задание или оферта за обекта – всеки от посочените документи трябва да включва техническа и икономическа части, които да дефинират ясно обекта с неговите характеристики и да прогнозират неговата цена. Обикновено, техническото задание и офертата се одобряват от съответното ръководство или клиент преди началото на следващата фаза.

2. Разработка на РАБОТЕН ПРОЕКТ.

2.1. Уточняване на техническо задание – допълване на схемите, габаритни чертежи, спецификациите с технически параметри на обекта.

2.2. Конструктивни изчисления на обекта – пълни кинематични, якостни, деформациони и други необходими изчисления на съствните части. Изчисленията се оформят като обяснителна записка.

2.3. Създаване на 3D (обемни) модели на обекта. Тази фаза обикновено се изпълнява паралелно с изчисленията. В някои случаи дори ги предшества (на пример използване на метод на крайни елементи).

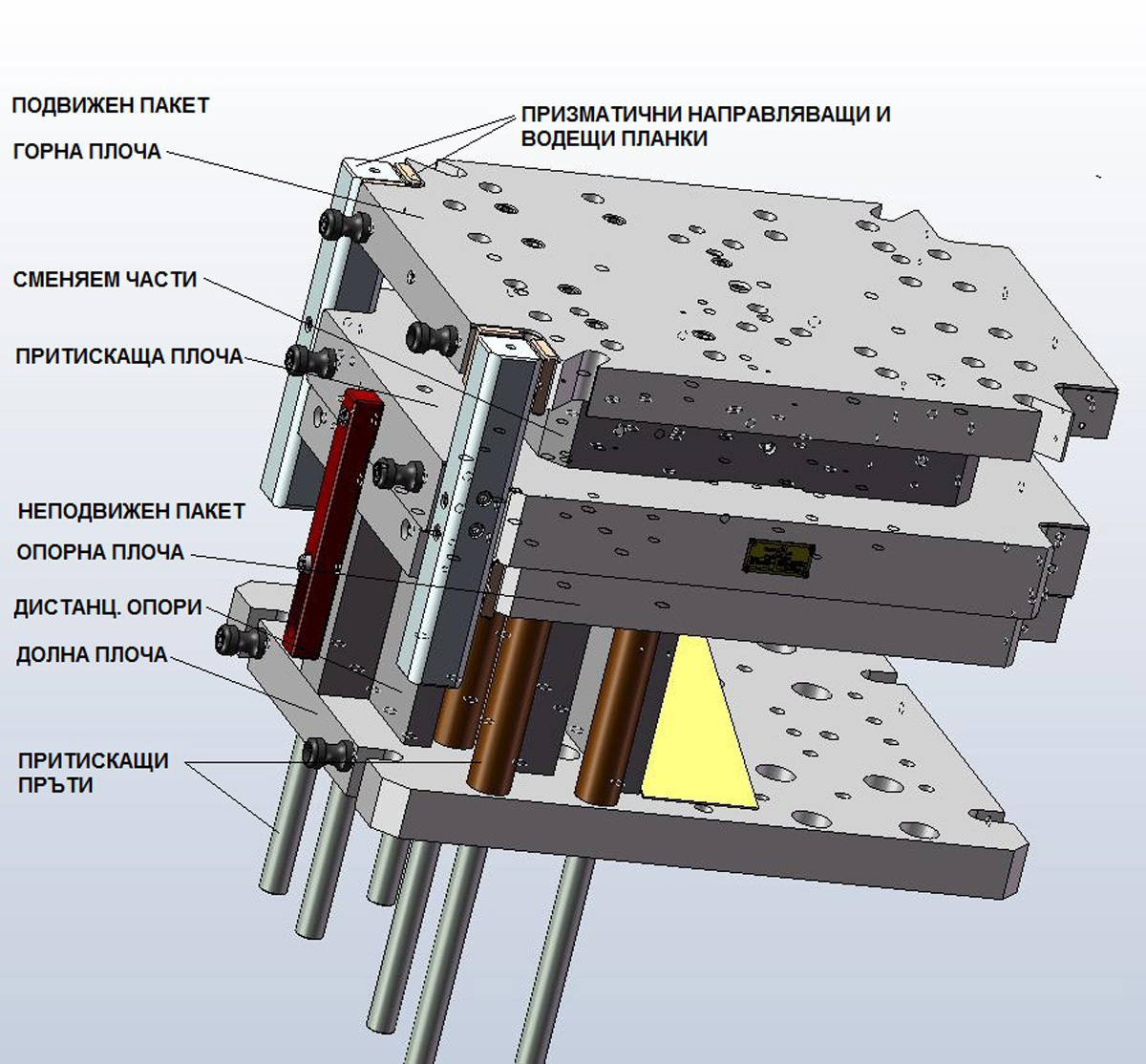

2.4. Разработка на сборни чертежи и спецификации на машини, сглобени единици (възли и групи детайли) – изясняване на съставните части, техния брой, взаимно разположение и връзки между тях, важни функционални и присъединителни размери, тегло, материали на оригиналните детайли, използвани стандартни или покупни части.

2.5. Разработка на детайлни (работни) чертежи на всички оригинални детайли – изясняване на геометрията, материала, качеството и точността на повърхнините, наличие на термична обработка или покрития, допустими отклонения на размерите, геометричната форма и взаимното разположение на повърхнините.

2.6. Подготовка на инструкции за експлоатация, за изпитване, за настройка или паспорт на продукта.

2.7. Съгласуване и одобрение на конструктивната документация.

2.8. Кореция на конструктивната документация – утвърждаване на различни изменения, наложени от технологични причини или произлезли от тестване на опитен образец. Обикновено, тази фаза се изпънява паралелно на авторския контрол по време на производството.

2.9. Избор на технологични процеси за изработка на обекта – в зависимост от големината на партидата и наличното оборудване.

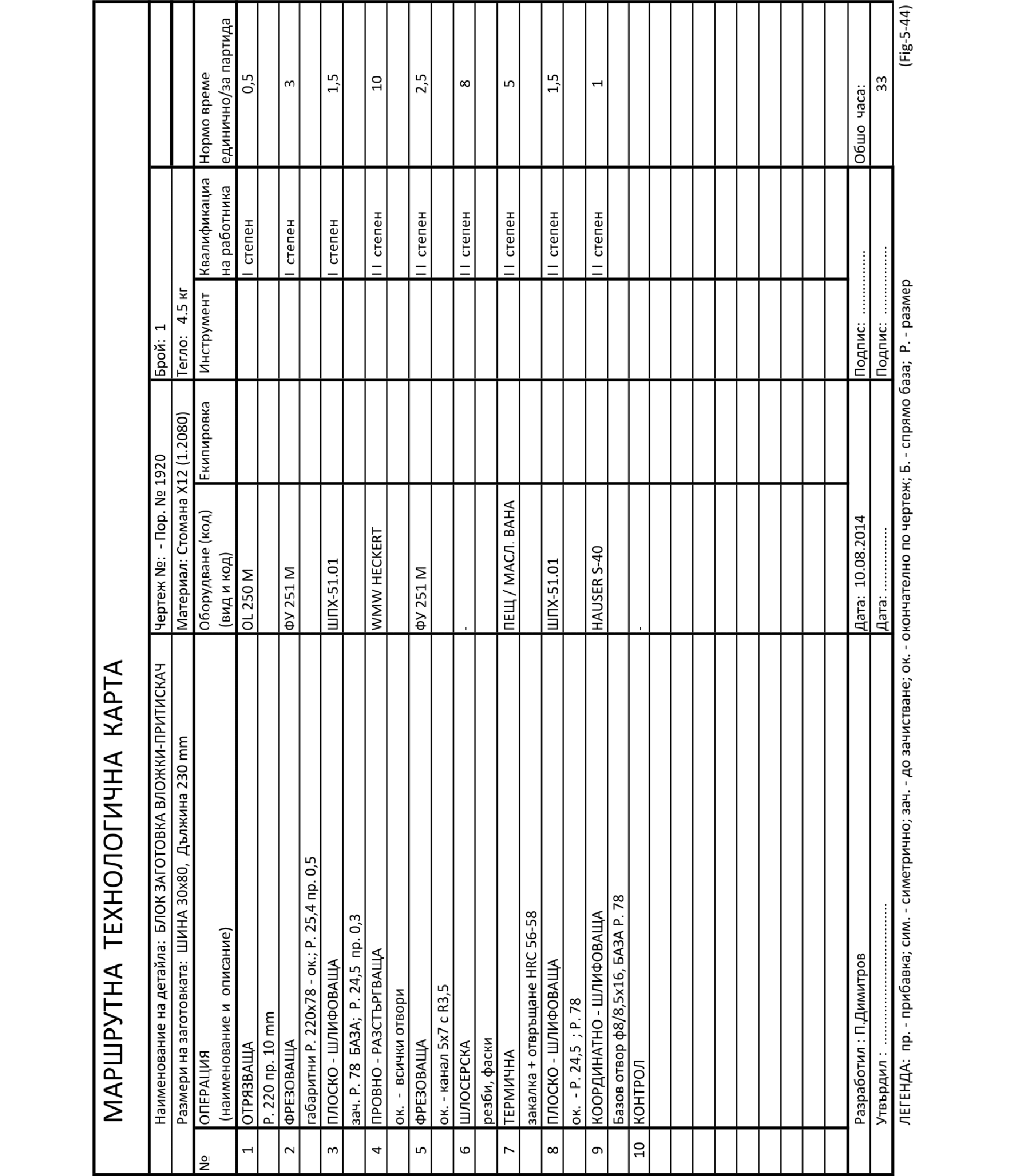

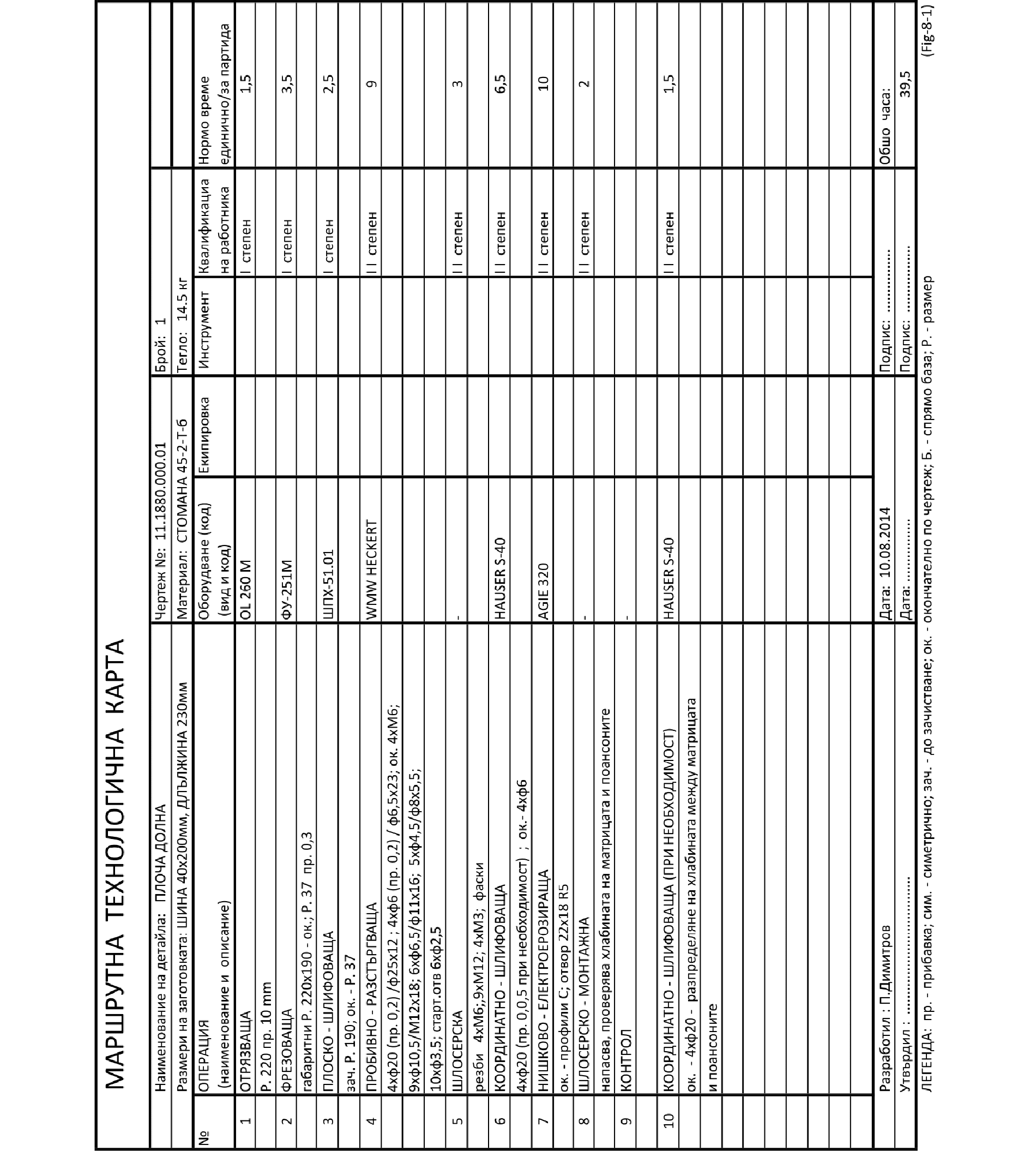

2.10. Проектиране на технологичен маршрут за всеки оригинален детайл на обекта – създаване на последователност от технологични операции, описваща превъщането на изходната суровина (заготовка) в готов продукт. В тази фаза се попълват маршрутни технологични (работни) карти, определящи името на операцията, машината на която се извършва обработката, използваните работни (режещи, измервателни, монтажни, спомагателни) инструменти и приспособления, броя на едновремено обработваните заготовки, големината на серията за обработка, квалификацията на работника и времето за завършване на серията или за обработка на една заготовка.

2.11. Разработване на операционна технология за всеки оригинален детайл на обекта – създаване на последователност от технологични установки, работни преходи и похвати, извършващи се на една машина с един или няколко инструмента върху единична заготовка или група заготовки. В тази фаза се попълват операционни технологични (работни) карти, в които се описват преходи и установки, технологичните режими на работа, работните норми (време за обработка на една заготовка), прилагат се технологични схеми за установяване на детайлите върху машините, скици на получената заготовка и размерите, които трябва да се контролират.

2.12. Съставяне на технологични задания за проектиране на специални и контрони приспособления и инструменти – уточняват се изискванията, вида и основните технически данни на приспособления и инструменти, които трябва да се проектират и изработят за производството на даден обект.

2.13. Подготовка на управляващи програми за машини с ЦПУ.

2.14. Подготовка на заявки за доставка на изходни материали, стандартни и покупни детайли – уточняване на съответни спецификации и избор на доставчици.

2.15. Съгласуване и одобрение на технологичната документация.

2.16. Планиране на производството и формиране на себестойност на продукта – създаване на линейни мрежови графици за натоварването на производственото оборудване, на което ще се изпълнява обекта и подготовка на точна калкулация за себестойността на изделието.

2.17. Корекция на технологичната документация – утвърждаване на различни изменения на операции, режими и норми, наложени при изработката опитна (нулева) серия.

3. Стадии на ПРОИЗВОДСТВО.

3.1. Изработка на опитен образец (прототип) – обикновено се изработва модел на обекта, като се използват технологии за единично производство и ковенционални машини. Целта е да се провери работоспособността и техническите характеристики на обекта.

3.2. Изработка на нулева серия – проверка на годността на избраните технологични процеси, маршрут и технологични операции за производство на годен продукт, да се провери точността на заложените норми, които в последствие ще залегнат в определяне на себестойността на изделието.

3.3. Доставка на материали, покупни и стандартни части за производство.

3.4. Производство на заготовки за обекта – изработване на отливки, изковки, щамповани или заварени части, отрязани от валцуван прокат парчета.

3.5. Механичнна обработка на заготовките – обработка чрез стружко отнемане (струговане, фрезоване, пробиване, райбероване, дълбане, шлифоване, полиране, зъбообработване, нарязване на резби и други) на всички или на присъединителните повърхнини.

3.6. Други обработки на заготовките – физични (елетро-ерозийна или лазерна обработка), химични (цементация) процеси, пластична обработка (валцуване), термобработка (отгряване, закаляване, отвръщане, ТВЧ).

3.7. Довършителни обработки на детайлите – повърхностни покрития (хромиране, анодиране, титаново-нитритно покритие и др.), боядисване (обикновено или прахово), почистване (обезмасляване).

3.8. Монтаж на изделието – сглобяване на оригиналните и стандартни части (детайлите) във възли, сглобени единици, отделни машини и комплексни линии.

3.9. Качествен контрол и изпитване – проверка на съответствието между произведените части и конструктивната документация на всяка фаза от тяхната изработка. Тест на произведеното изделие съгласно методиката за изпитване, за да се сертифицира и поеме на гаранция за него.

3.10. Опаковане и складиране на готовия обект – комлектоване и подготовка на изделието за доставка на клиента.

4. ПРОДАЖБА на изделието.

4.1. Транспорт на обекта до търговеца или клиента.

4.2. Складиране при търговеца.

4.3. Продажба на клиента.

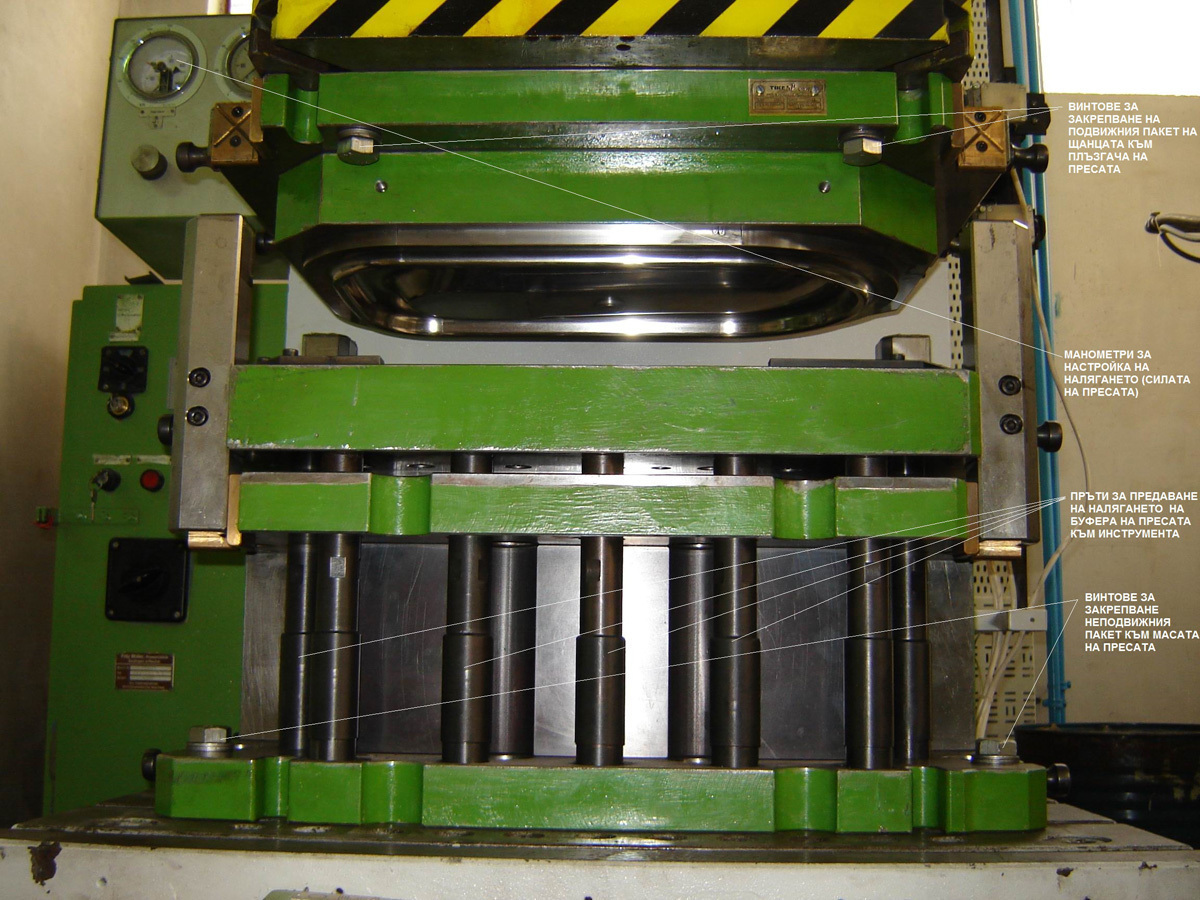

5. ЕКСПЛОАТАЦИЯ.

5.1. Пускане в редовна експлоатация – извършване на всички дейности по монтаж и настройка в условията на клиента (ако е необходимо). Първоначално изпитване чрез изрършване на 72 часова проба, която да потвърди работоспособността, правилната настройка, възможността за поемане на гаранция за обекта, обучение на персонал.

5.2. Редовна експлоатация на обекта – изпълнение на основните функции, за които е предназначен.

5.3. Ремонт и поддръка – извършване на текущи и планови ремонти съгласно инстукцията за експлоатация на обекта, доставка на резервни части и замяна на износени, изпълнение на аварийни ремонти.

6. Извеждане от експоатация – БРАКУВАНЕ

6.1. Извеждане на обекта от редовна експлоатация – извършва се когато е изтекъл предвидения от производителя ресурс, или ако честотата на аварийните ремонти и тяхната цена (физическо остаряване) е много висока и по-нататъчната експлоатация е финансово неизгодна. Възможно е също, обекта да се изведе от редовна експлоатация, защото неговите технически характеристики са много по-ниски от съществуващите на пазара (морално остаряване), което прави неговата по-нататъчната експлоатация финансово неизгодна.

6.2. Бракуване на обекта – може да се извършва частично или пълно бракуване. Най-често за това се съставя специален документ с описание на причините за бракуване.

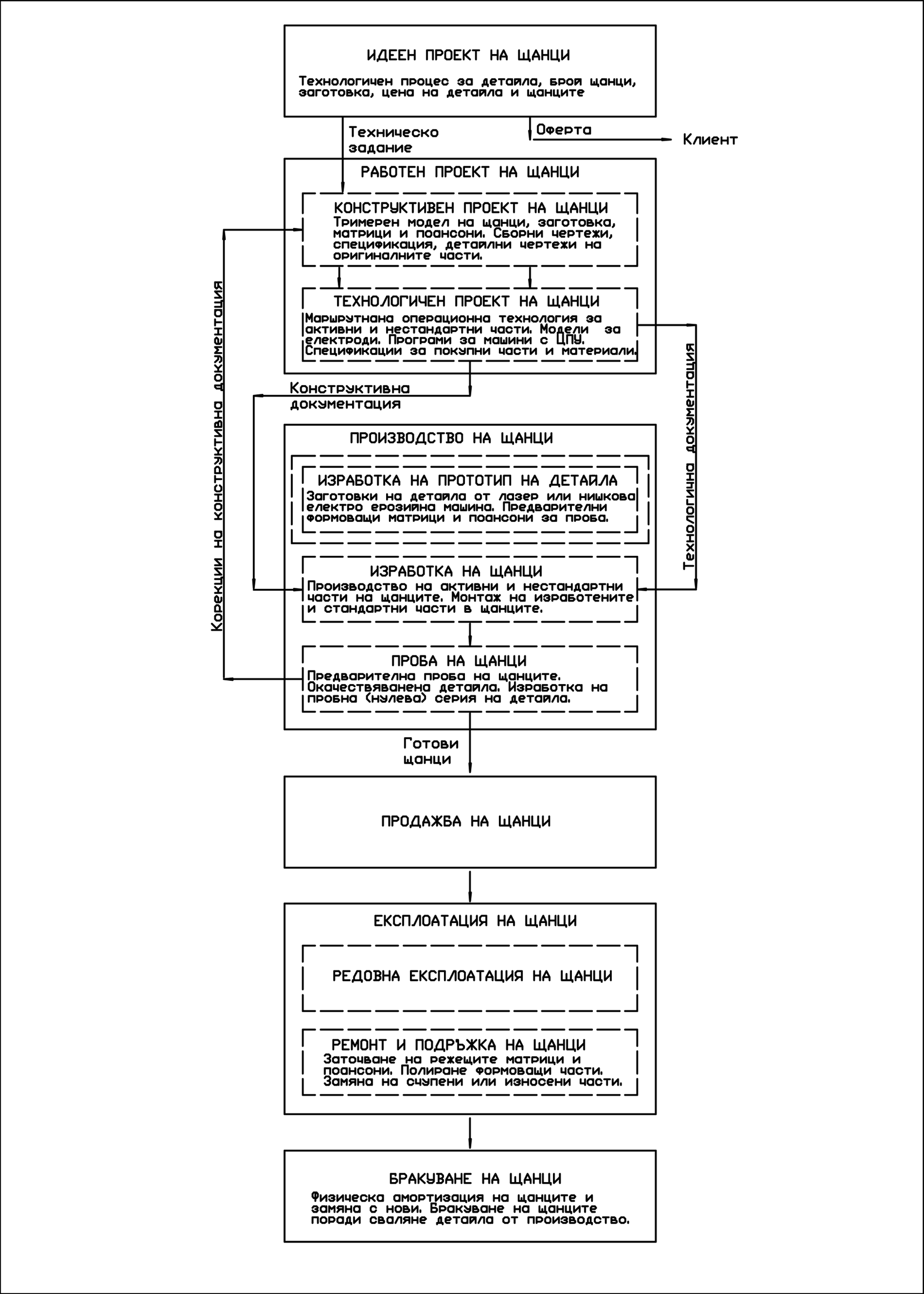

Иструментите за обработка на листов материал (щанци) преминават през същите фази, както машините. Особеностите при тях са показани на Фиг.1-2.

Важен фактор е серийността на тяхното производство – единично производство на уникални изделия. Поради тази причина, някои от описаните етапи от идейния и работен проект може да са непълни или изобщо да липсват.

Фиг.1-2

ГЛАВА 2. ОСНОВНИ ТЕХНОЛОГИЧНИ ПРОЦЕСИ И ОПЕРАЦИИ ПРИ ОБРАБОТКА НА ЛИСТОВ МАТЕРИАЛ

В специализираната литература [1] е приведена класификация на различните видове технологични операции, прилагани при обработка на листов метал. На основата на характера и степента на деформацията, която претърпява заготовката по време на обработка, процесите условно могат да се разделят на две основни групи:

– Разделителни операции, при които деформацията последователно преминава през еластичен, пластичен и разрушаващ стадий;

– Формоизменящи операции, при които деформацията последователно преминава през еластичен и пластичен стадий без да се достига разрушение на материала.

По долу ще бъдат разгледани основни сведения само за някой от най-разпространените процеси. Няма да бъдат влючени монтажни операци, които също могат да се изпъляват с инструментална екипировка, но по своята същност най-често са формоизменящи или комбинация от разделителни и формоизменящи операции.

1. Разделителни операции.

1.1.Изрязване и пробиване – процес на разделяне на изходната заготовка по затворен контур на две части – детайл и отпадък. Когато външната част от заготовката с изрязания профил е отпадък, а материала от изрязания профил е детайла, процеса се нарича ИЗРЯЗВАНЕ. Обратно, когато външната част от заготовката с изрязания профил е детайла, а материала от изрязания профил е отпадък, процеса се нарича ПРОБИВАНЕ.

Използваните инструменти за осъществяване на процеса са поансон (обхващана от материала част) и матрица (обхващаща материала част). Заготовката се раполага между тях и при взаимно им движение се извършва разделянето на детайл и отпадък.

При ИЗРЯЗВАНЕ детайлът е тази част, която остава в отвора на матрицата и това определя основното правило, че РАЗМЕРИТЕ НА МАТРИЦАТА са определящи за точността.

При ПРОБИВАНЕ детайлът е тази част, която остава над матрицата и това определя основното правило, че РАЗМЕРИТЕ НА ПОАНСОНА са определящи за точността.

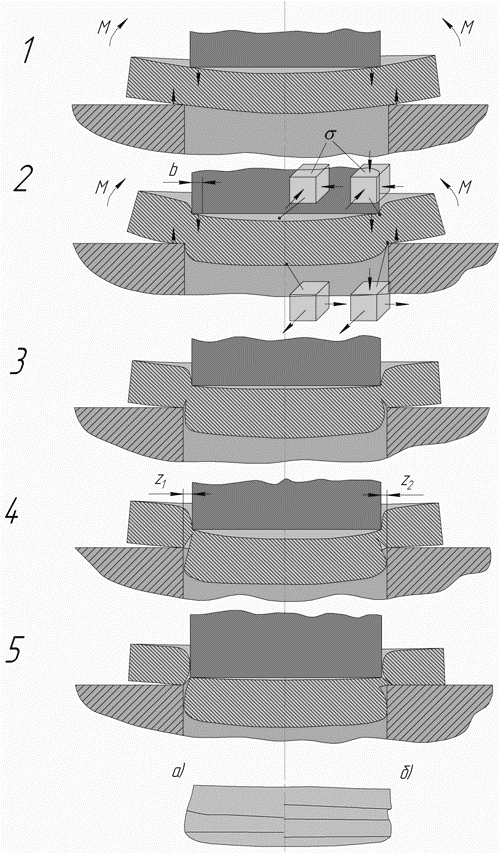

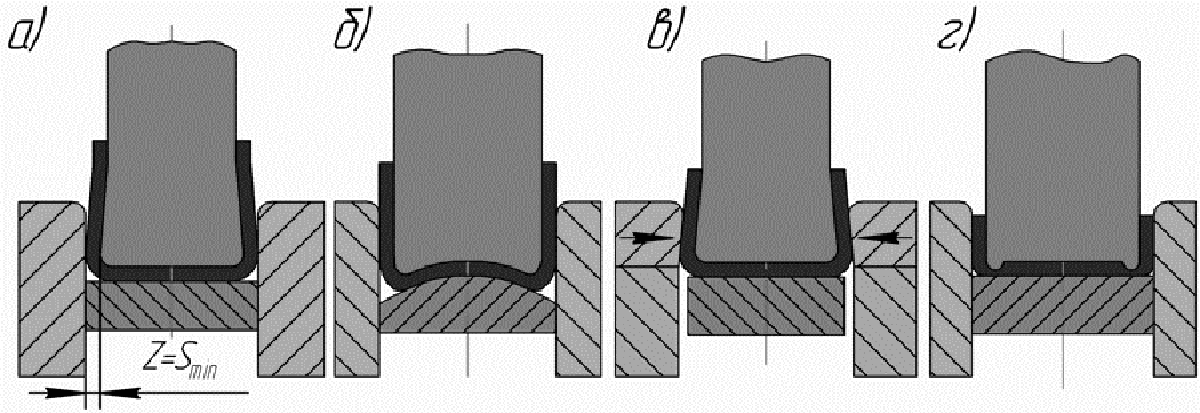

Последователността на процесите на изрязване и пробиване е показана на Фиг.2-1.

Първия стадий 1 е свързан с еластично деформиране на заготовката, което постепенно с по-нататъчното преместване на поансона спрямо матрицата, преминава в стадий 2 на пластично деформиране с ясно изразени зони на смачкване с широчина „b” на заготовката и видимо отпечатване в отвора на матрицата. По-нататък стадия продължава с все по-дълбоко потъване на поансона в заготовката и избутване на част от материала под него в матрицата. Изчерпването на възможността за пластична деформация на материала (достигане границата на якостта) води до стадий 3, при който над режещия ръб на матрицата се зараждат пукнатини в заготовката. При следващия стадий 4 тези пукнатините от страна на матрицата се разширяват и подобни се зараждат при режещите ръбове на поансона. Пукнатините могат да се срещнат при оптимална хлабина между матрицата и поансона (Z1) или да се разминат при недостатъчна хлабина (Z2), което определя и разликите в протичане стадия на разрушение 5 и формата на получения детайл – „а“ при оптимална и „б“ и недостатъчна хлабина.

Фиг.2-1

Срязаната повърхност на детайла (или отпадъка) и в двата случая включва 3 основни части:

– закръгление, съответстващо на края на еластичните деформации и началото на пластичните;

– гладък (блестящ) пояс, отговарящ на увеличението на пластичните деформации (изтичане на заготовката под въздействие на поансона в матрицата) до изчерпване възможностите на материала;

– грапава повърхност, резултат на разрушението на материала.

При недостатъчна хлабина се получава вторично срязване на блестящия пояс и характерна форма „б“.

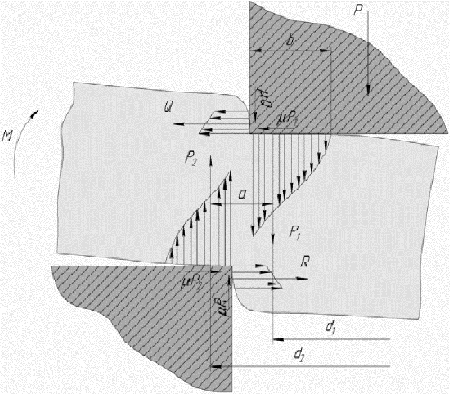

Процесите изрязване и пробиване са придружени с неравномерно разпределено натоварване на режещите ръбове на матрицата и поансона Фиг.2-2.

Фиг.2-2

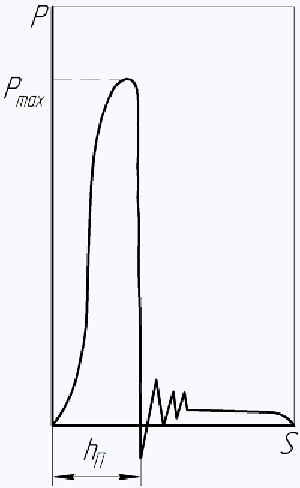

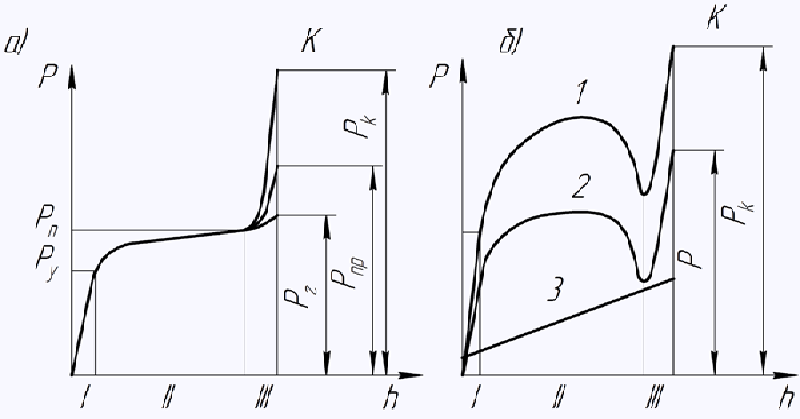

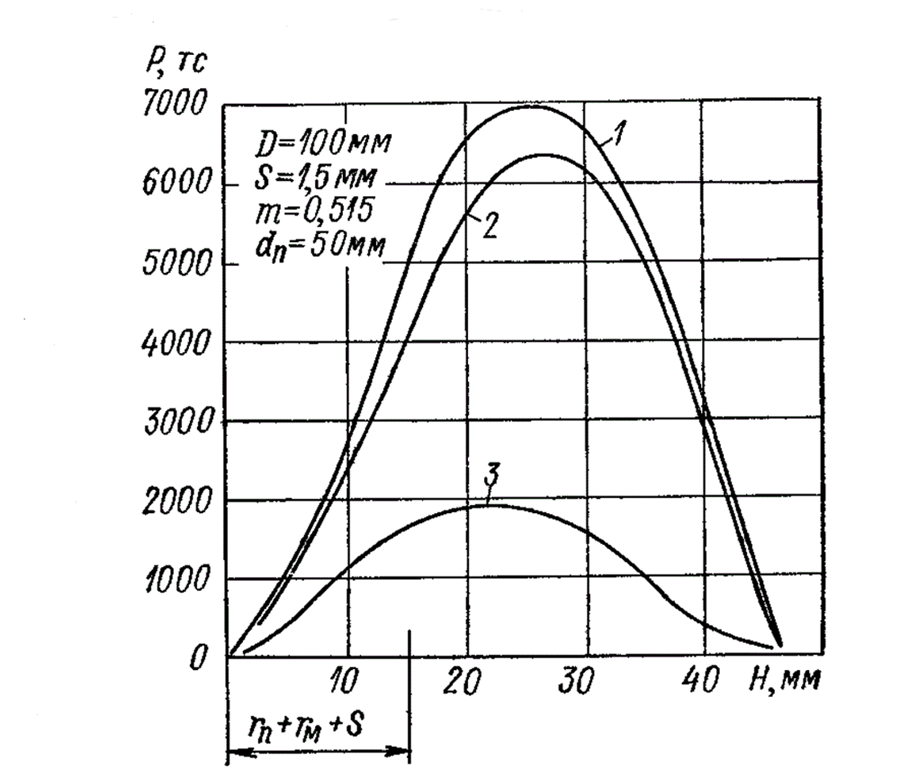

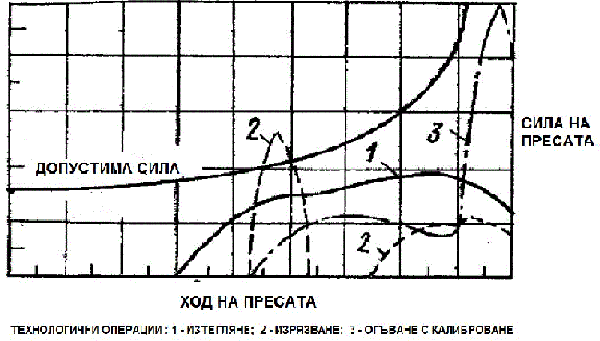

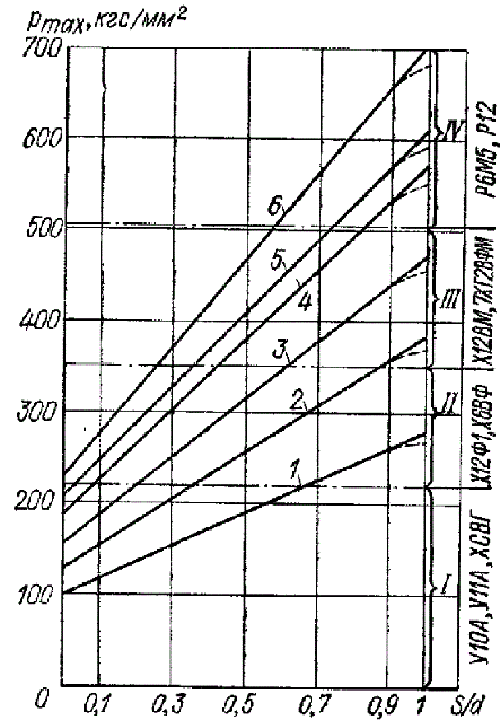

Силата, която трябва да се приложи за изпълнение на процеса, се променя от нула до максимална стойност за много кратък период – практически за времето необходимо на поансона да проникне в заготовката на дълбочина hп (на пример за стомана от 1/5 до 3/4 от нейната дебелина) - Фиг.2-3.

Фиг.2-3

Максималната сила се изчислява като произведение на дължината на срязвания контур, дебелината на материала, якостта на материала и коефициент на условията. Този коефициент отчита влиянието на вида на материала, хлабината между матрицата и поансона, отношението между диаметъра (или най-малкия размер) и дебелината, скоростта на движение на поансона, разположението спрямо други отвори или края на материала, смазване, износване на режещите ръбове и други фактори, някои от които свързани с конструкцията на матрицата, поансона и самия инструмент. В справочниците най-често е приведено произведението на коефициента с якоста на различни материали и условно е наречено спротивление на срязване за даден материал (условно, защото не отчита влиянието на всички описани фактори за всеки конкретен случай).

За избутването на детайла (отпадъка) през отвора на матрицата, както се вижда от Фиг.2-3,

е необходима допълнителна сила за преодоляване на триенето със стените на отвора. При цилиндрична матрица тя е от 5% до 10% от стойността на максималната сила [1].

Изваждането на поансона от обработвания материал е съпроводено от триене, за чието преодоляване е необходима сила за събуване, представляваща от 2% до 20% от стойността на максималната сила [1].

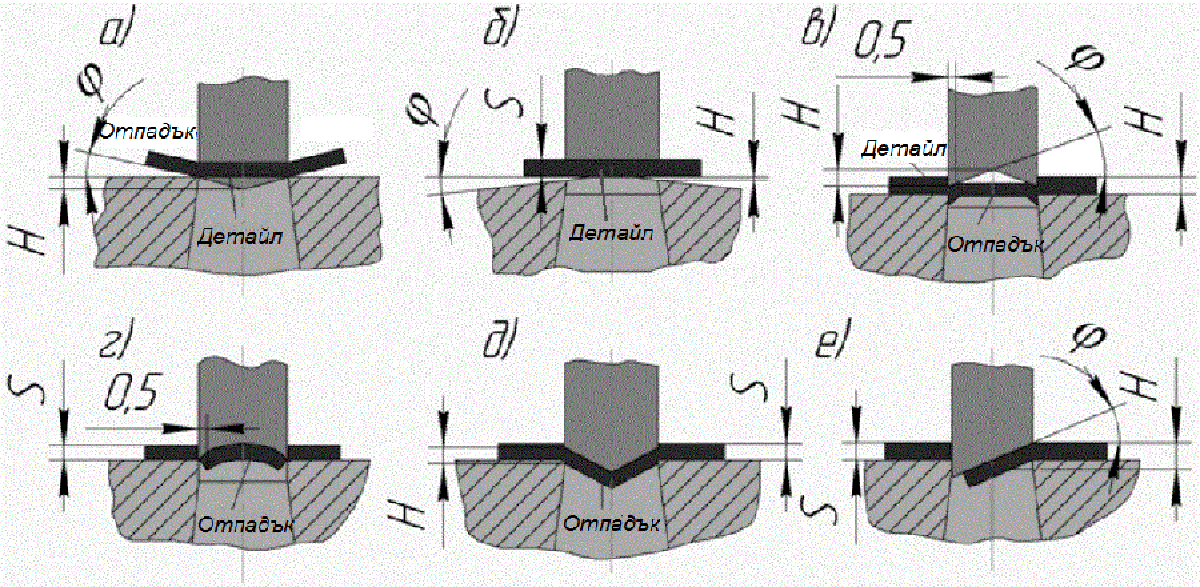

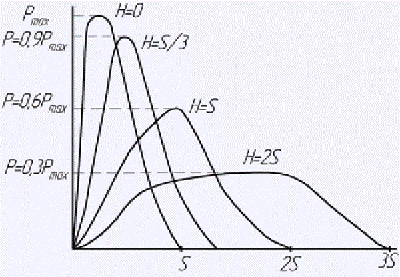

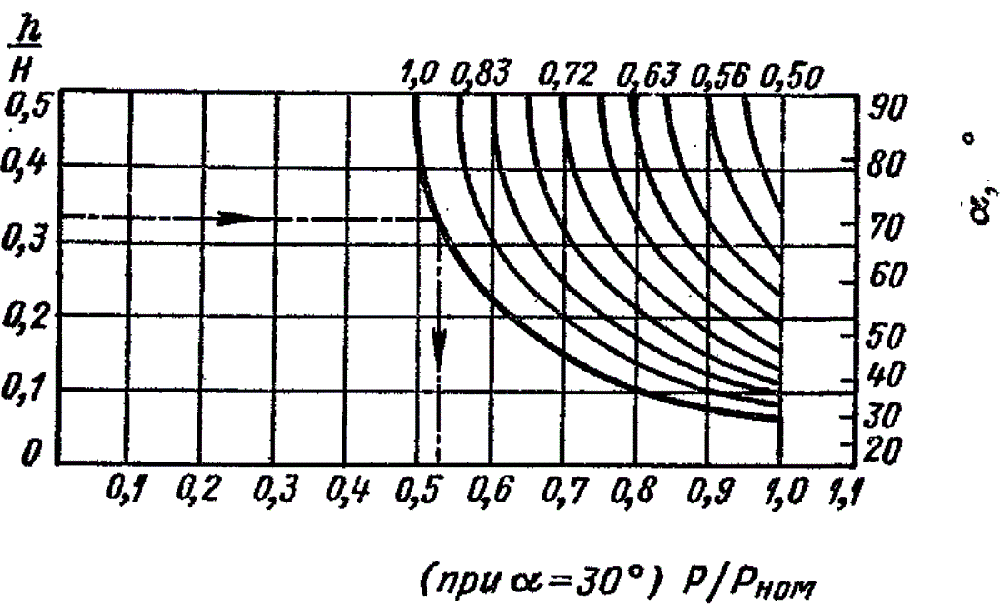

Намаляване на необходимата сила може да се постигне чрез скосяване под ъгъл на матрицата и поансона [1] - Фиг.2-4.

Фиг.2-4

При ИЗРЯЗВАНЕ се скосява МАТРИЦАТА (показана на „a“ и „б“) за да остане плосък детайла, а при ПРОБОВАНЕ се скосява ПОАНСОНА (показан на „в“ „г“ и „д“). Височината на скосяване „Н“ спрямо дебелината „s“ определя с колко ще се намали максималната сила - Фиг.2-5.

Фиг.2-5

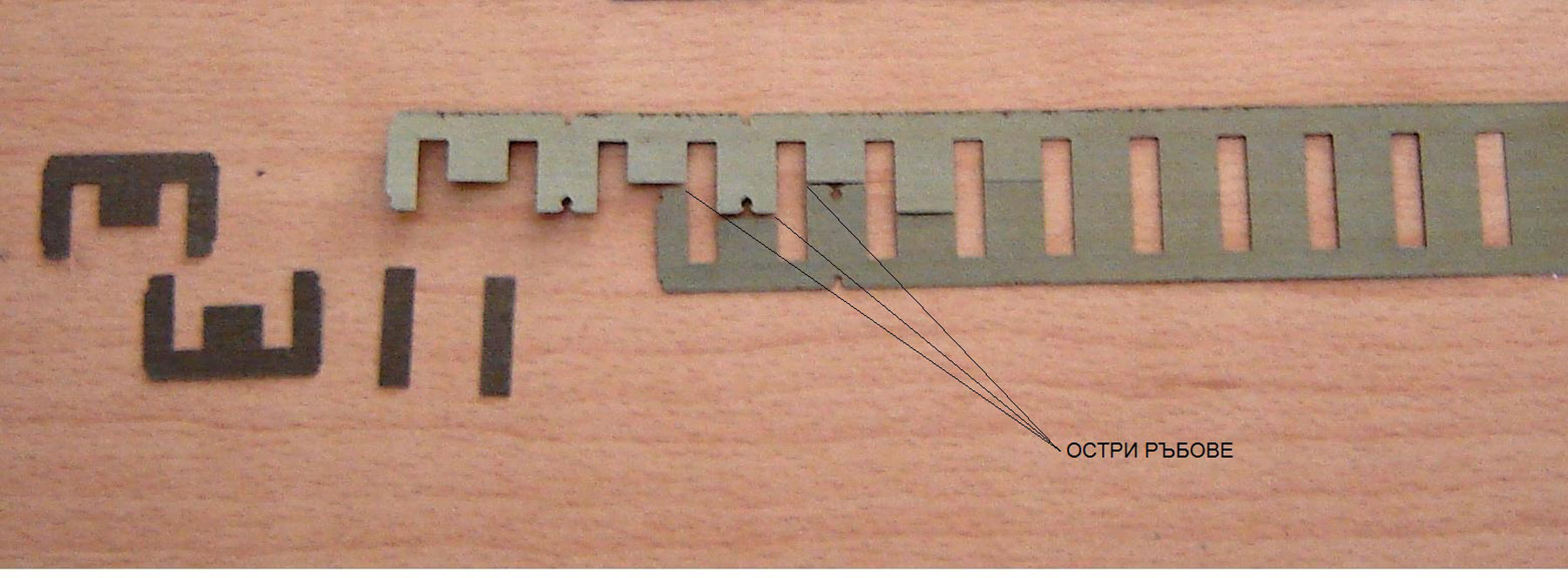

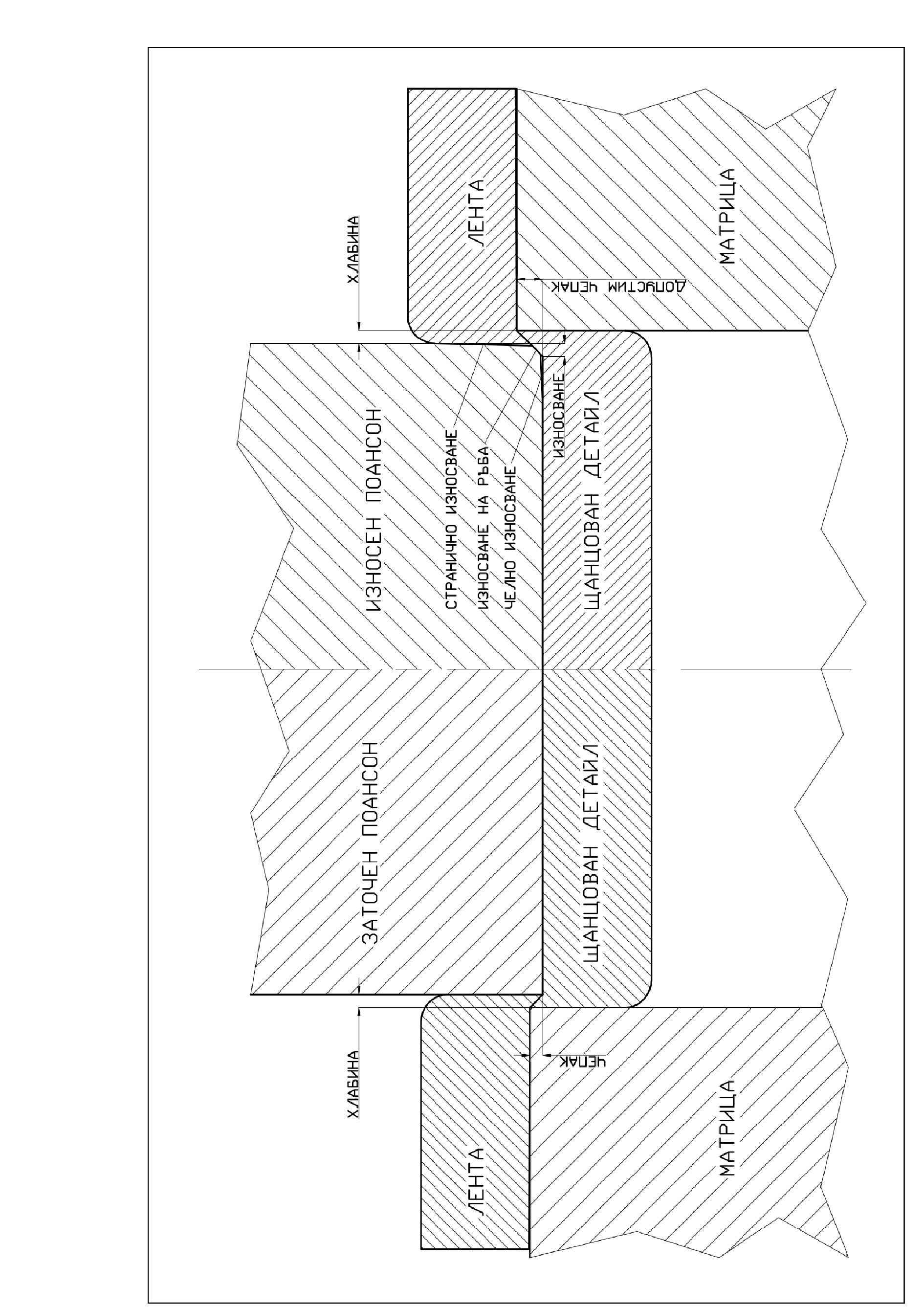

Хлабината между матрицата и поансона е най-важния фактор за качеството на детайла. С нейното увеличаване по срязаните краища се образуват остри издатъци, наречени „чепак“ - Фиг.2-6,

Фиг.2-6

като най-големи са при голям хлабина и износени режещи ръбове (случай „в“) . Чепак при ИЗРЯЗВАНЕ се получава от ПОАНСОНА и той трябва по-често да се проверява за износване на режещия ръб. При ПРОБИВАНЕ чепак се получава от МАТРИЦАТА и нейния режещ ръб трябва да се проверява и заточва.

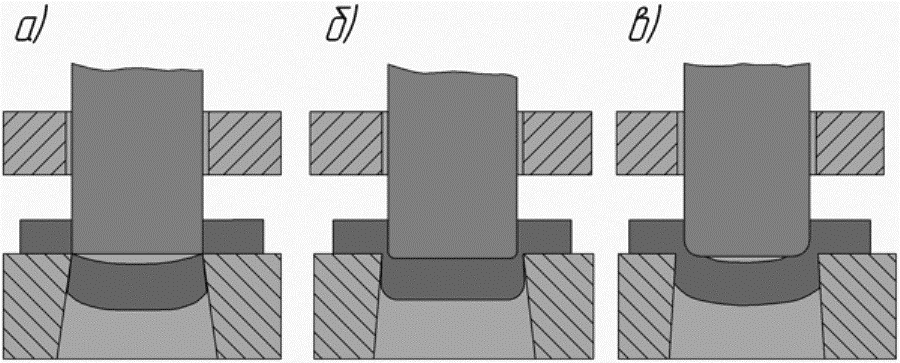

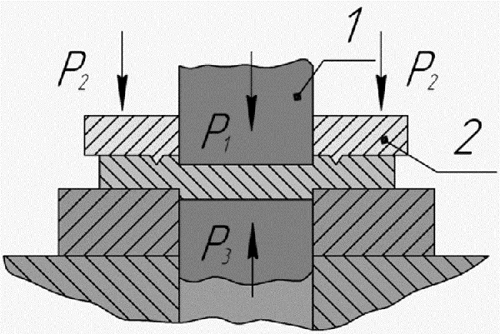

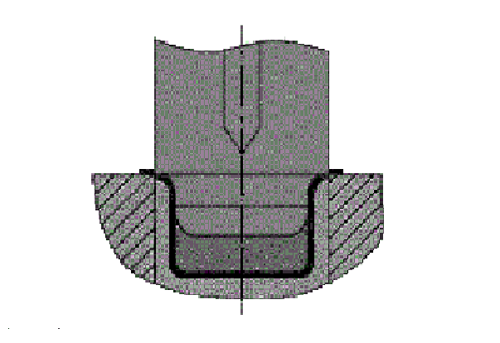

1.2.Чисто изрязване и пробиване – процес на разделяне на изходната заготовка по затворен контур на две части – детайл и отпадък, при който вследствие промененото напрегнато състояние в зоната на срязване до обемен натиск, се получава детайл с гладки и перпендикулярни на основата срязани стени. Процесът изисква специални преси и инструменти, осигуряващи допълнително притискане на лентата и детайла при щанцоване - Фиг.2-7.

Фиг.2-7

Най-разпространеният метод за получаване на обемен натик в зоната срязаване, е използване на притискачи с клинови ребра от страните на матрицата и на поансоан - Фиг.2-8.

Фиг.2-8

Силата, необходима за осъществяване на процеса е 2.5-3 пъти по-голяма от тази, за обичайно щанцоване на същия детайл.

Като цяло, процесът се характеризира с ограничения по отношение на използвания материал, по голям разход на материал заради зоните, необходими за клиновите ребра, и необходимост от допълнително шлифоване на плоската страна за премахване на оставащия чепак.

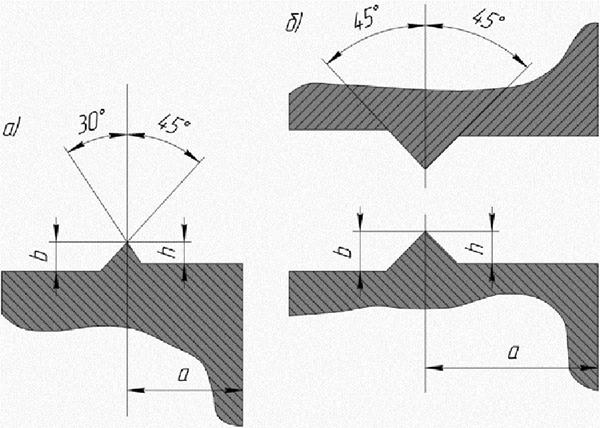

1.3. Зачистване – процес на получаване на детайл с гладки и перпендикулярни на основата срязани стени чрез стружко отнемане на дефектния слой на предварително изрязани или пробити заготовки. Процесът може да се изпълни с хлабина между матрицата и поансона (лява половина) или с по-голям от матрицата поансон (дясна половина) - Фиг.2-9.

Фиг.2-9

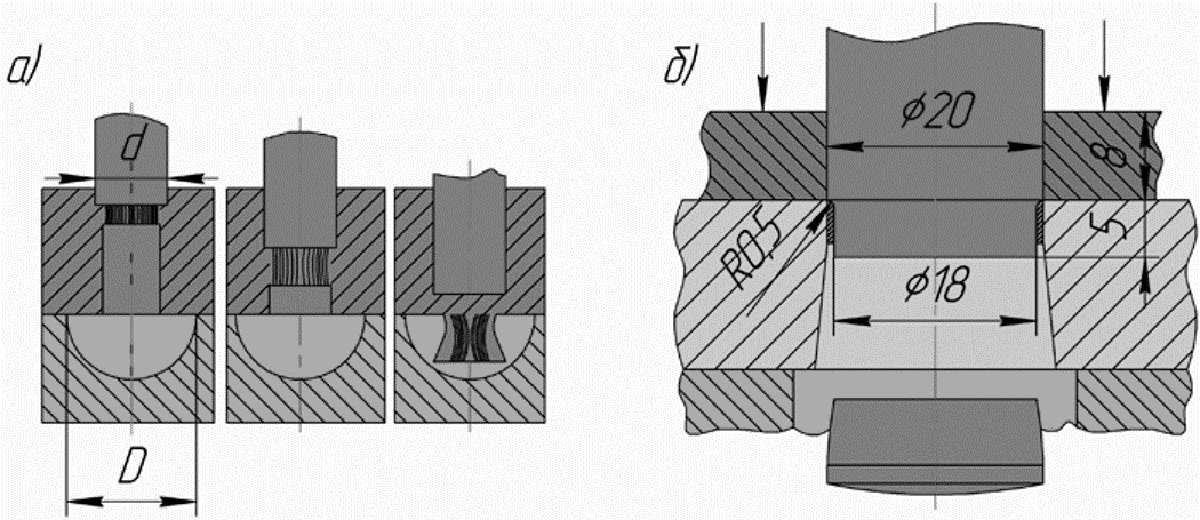

Подходящ е за точни отвори с малък диаметър (а) и може да се комбинира в една операция с пробиване (б) - Фиг.2-10.

Фиг.2-10

1.4. Просичане – процес на разделяне на изходната заготовка от неметален материал по затворен контур на две части – детайл и отпадък.

1.5. Обрязване – процес на разделяне фланеца на изтеглена заготовка по затворен контур на две части (детайл и отпадък) - Фиг.2-11.

Фиг.2-11

2. Формоизменящи операции.

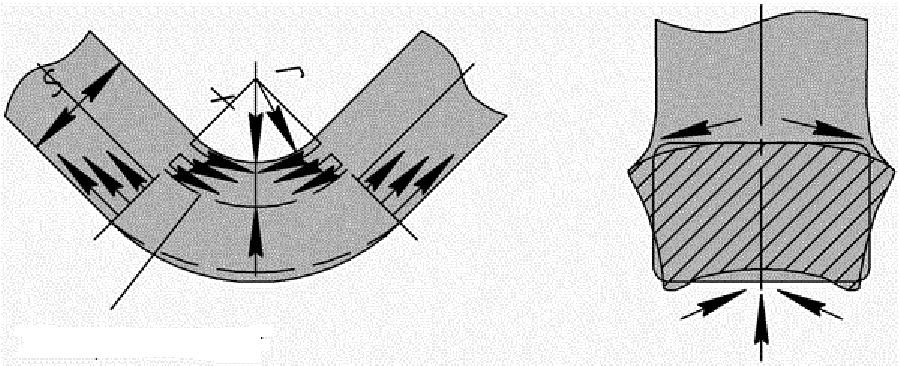

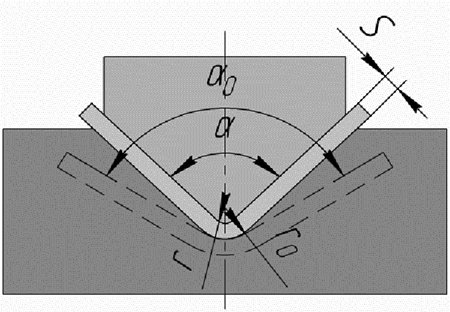

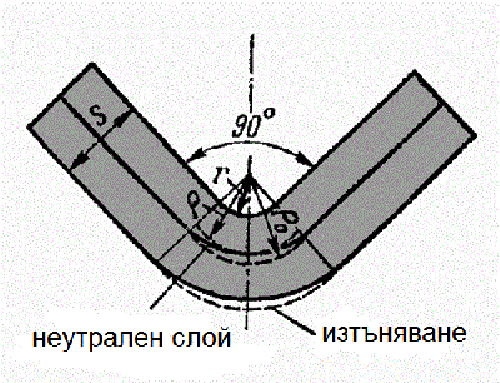

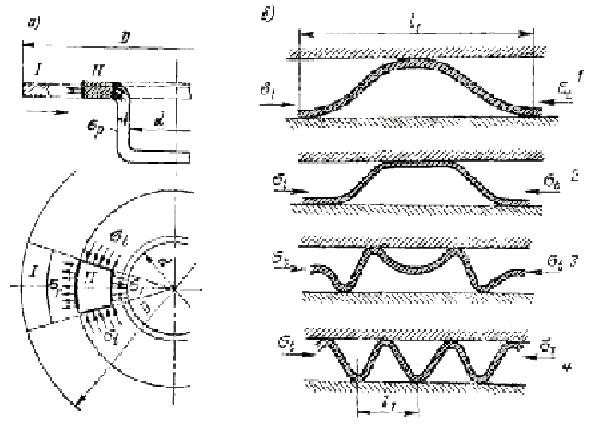

2.1. Огъване – процес на превръщане на плоска изходната заготовка в обемен детайл чрез пластично деформиране на отделни участъци. В резултат на дефрормацията, вътрешните слоеве по дължина на материала се свиват, външните се разпъват и огънатия учатък се деформира напречно – правоъгълното напречно сечение се превъща в трапец - Фиг.2-12.

Фиг.2-12

С увеличаване широчината на огъвания детайл, напречната деформация рязко намалява. Практически при 3-5 пъти по-голяма широчина от дебелината на материала, тя може да се пренебрегне. Процесът на огъване при едноъглово – ”V“ образна форма (а) и двуъглово – ”П“ образна форма (б) - Фиг.2-13

Фиг.2-13

преминава през три основни етапа:

– Еластични деформации в контактните зони на ъглите;

– Пластична деформация около зоната на радиуса на поансона, която в хода на процеса се стеснява (рамото между действащите сили се намалява);

– Калиброване на рамената и контактната зона на ъглите.

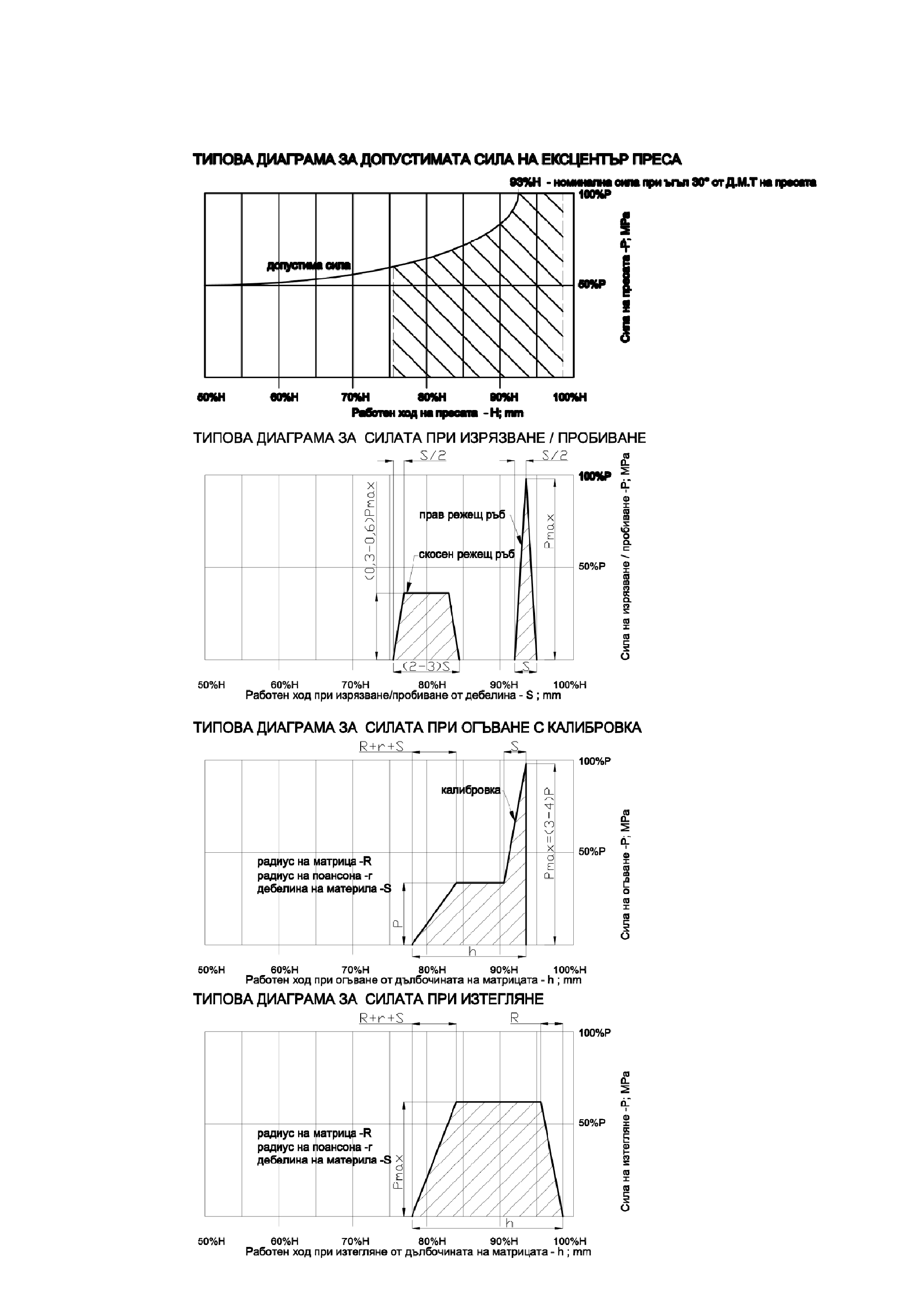

Промяната на необходимата сила за извършване на процеса за ”V“ образна форма (а) и двуъглово - ”П“ образна форма (б) на огъване е показана на Фиг.2-14.

Фиг.2-14

В края на калиброването силата рязко нараства и зависи от настройката на пресата. Поради тази причина, с един и същ инструмент, на една преса могат да са налице различни резултати, вследствие различната настройка на крайното положение на поансона спрямо матрицата.

Максималната сила се изчислява като произведение на дължината на линията на огъване, дебелината на материала, якостта на материала и корекционен коефициент [1]. Този коефициент отчита вида на огъвката. Към максималната сила се добавят силата за предварително притискане на буфер и силата за калибровка, представляваща произведение на калибрована площ и специфично налягане за калибровка.

Еластичните деформации след завършване на процеса довеждат до пружиниране и промяна в ъгъла между рамената и радиуса на огъване - Фиг.2-15,

Фиг.2-15

които трябва да се коригират в инструмента.

Използват се различни методи за намаляване на пружинирането при двуъглово огъване с ”П“ образната форма - Фиг.2-16.

Фиг.2-16

Важно ограничение за процеса е минималния радиус на огъване, специфичен за различните материали, и зависещ от разположението на линията на огъване спрямо посоката на валцуване на листа [1]. Огъване с по-малък от допустимия радиус предизвиква пукнатини по външната изтънена част - Фиг.2-17

Фиг.2-17

и може да доведе до разрушение на детайла.

За да се произведе детайл със зададени размери, е необхомо да се определи дължината на изправената изходна заготовка. За тази цел се използва неутрален слой на деформациите, който включва участъци с нулева стойност на деформация. Неутралния слой в зоната на радиуса е изместен към неговия център Фиг.2-17. Общата дължина на огънатите рамена се изчислява като сума от дължините на правите участъци и дължините на неутралния слой в зоните на радиуса. Понеже точното определяне е затруднено, в практиката се прилага изчисление с дължината на дъга от окръжност с радиус, представляващ сумата на вътрешния радиус на детайла и произведението на дебелината с коефициент на изместване „х“ [1] (в някои източници се нарича „К-фактор“).

Инструмента за огъване се състои от две основни част – поансон (обхващана от материала част) и матрица (обхващаща материала част). При единично производство понякога вместо матрица се използва еластична среда (полеуретан). Коя част от инструмента е определяща за точноста – матрица или поансон, зависи от мястото на посочените допуски на детайла. Ако е зададен допуск на ВЪТРЕШЕН РАЗМЕР, то се оразмерява ПОАНСОНА. При зададен допуск на ВЪНШЕН РАЗМЕР се оразмерява МАТРИЦАТА. Винаги обаче трябва да се съобразява посоката и големината на еластичното пружиниране на рамената след края на процеса.

Огъване с предварителен опън е разновидност на процес на огъване на профилни детайли с много голям радиус. В резултат на формата, при тях еластичните деформации са много големи и след края на процеса, детайла и напречното сечение на профила се деформира, поради което трябва да се вземат специални мерки. Разтягането на заготовката с 2-5% преди и при огъване, измества неутралния слой и позволява да се намали пружинирането.

Огъване на профили и тръби е друга разновидност на процес на огъване. Съществува голямо разнообразие от форми и геометрични размери на профилите, поради което няма общ подход към всички. Като правило при този процес се използват ролки.

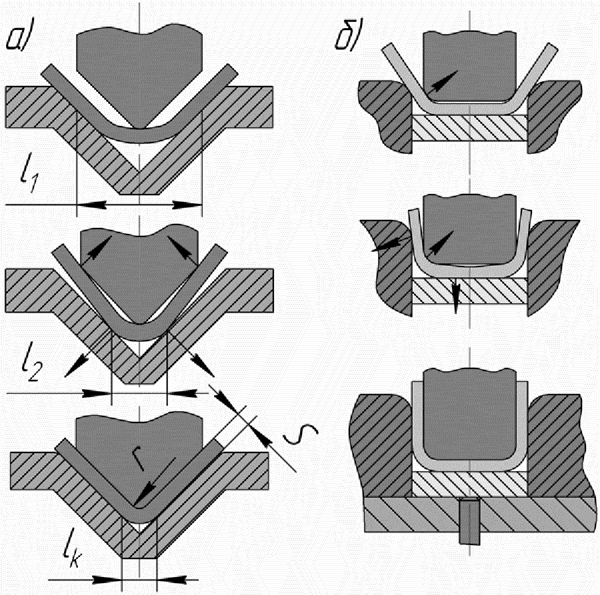

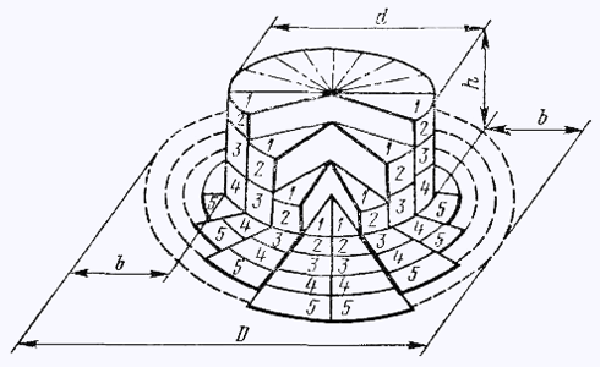

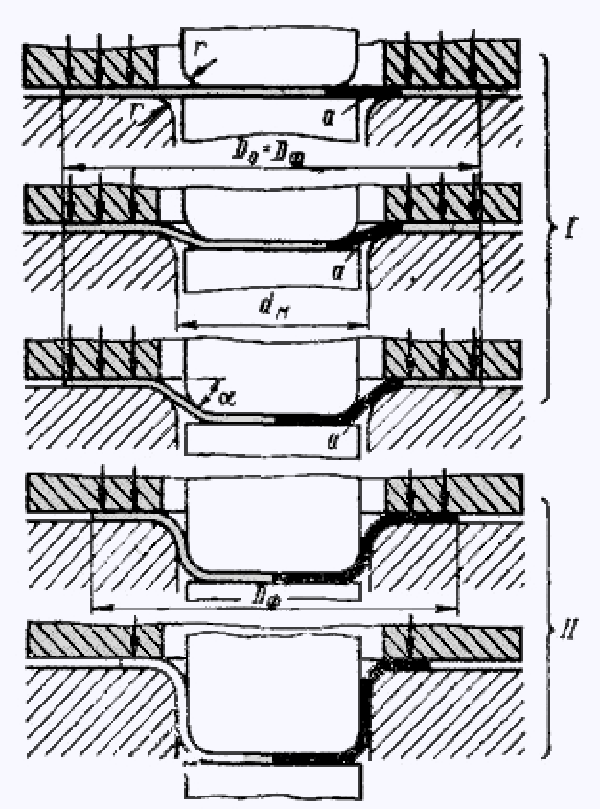

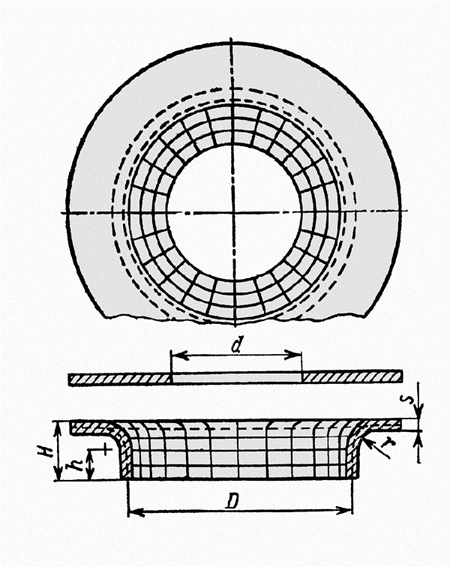

2.2. Изтегляне – процес на превръщане на плоска изходната заготовка с кръгла или друга форма в кух обемен детайл (чаша, кутия) чрез пластично деформиране. В хода на процеса диаметърът на равнината заготовка D постепено намалява до диаметъра на изтегления детайл d за сметка на увеличението на височината h - Фиг.2-18,

Фиг.2-18

като част от равнините участъци (2, 3, 4) получават цилиндрична форма. Важно условие за правилно протичане на изтеглянето е РАВЕНСТВО НА ОБЕМА НА ИЗХОДНАТА ЗАГОТОВКА С ОБЕМА НА ИЗТЕГЛЕНИЯ ДЕТАЙЛ. В противен случай ще настъпи разкъсване в най-натоварената част – зоната на радиус между дъното и цилиндричния участък. Протичането на отделните етапи на дълбоко изтегляне - Фиг.2-19

Фиг.2-19

започва с преминаване на еластичните деформаци в пластични първоначално в пръстеновидната зона между радиусите на поансона и матрицата, която постепено се разширява към дъното и фланеца (стадий I). При това, настъпва известно местно удължаване и изтъняване на участъка около радиуса на поансона, силата непрекъснато нараства до достигане на съпротивителната сила на фланеца. От този момент започва пластичното преобразуване на плоски участъци от фланеца в цилиндрични (стадий II). Фланецът започва да намаля своя диаметър D, който при цилиндрично изтегляне без фланец става равен на изтегления диаметър d, височината на изтеглената част нараства.

Деформациите на елемент от фланеца (а) - Фиг.2-20

Фиг.2-20

са радиално удължаване и тангенциално свиване (вследствие взаимодействието със съседни участъци). Последното води до удебеляване на фланеца и при недостатъчно притискане действащите тангенциални напрежения предизвикват загуба на устоичивост на фланеца (б) и поява на гънки или „гофри“ (вълнообразност). Крайния резултат при образуване на гофри е рязко покачване съпотивлението на фланеца срещу изтегляне и местно изтъняване в зоната на радиуса на дъното – цилиндрична част, където след изчерпване на пластичните свойства на материала, започва откъсване на дъното. Това изисква да се вземат специални мерки за оптимално притискане на фланеца при дълбоко изтегляне на заготовки с малка дебелина – прекалено силното притискане също увеличава триенето и съпротивата на фланеца и може да доведе до откъсване на дъното.

Необходимата сила за протичане на процеса се изменя плавно от нула до максималната си стойност и пак до нула с увеличаване на изтеглената височина на детайла - Фиг.2-21.

Фиг.2-21

Максималната сила е различна при изтегляне на един и същ детайл от различни материали (1-стомана; 2- месинг; 3-мек алуминий) и достига най-висока стойност около средата на изтеглената височина. Тя се изчислява като произведение на диаметъра на поансона, дебелината на детайла, якостта на материала, числото „пи“ и корекционен коефицинет, зависещ от вида на изтегляне [1].

Необходимостта от притискане на фланеца и нужната сила зависи главно от отношението на дебелината към диаметъра на изходната заготовка и дълбочината на изтегляне (височината на детайла). При заготовка с голяма относителна дебелина и не голяма дълбочина на изтегляне, е възможен устойчив процес без притискане. Силата на притискане се изчислява като произведение на притисканата площ с опитно определено специфично налягане, достатъчно за да не възникват гънки (примерно за стомана с дебелина над 0.5 mm около 2 MPa).

Границата на приложение на процеса изтегляне за определен детайл, зависи от свойствата на материала и допустимата деформация. За оценка и сравнение на последната се използват два критерия – степен на изтегляне и коефициент на изтегляне. Степента на изтегляне (число по-голямо от 1) се определя като отношение на диаметъра на изходната заготовка към диаметъра на изтегляне, а коефициентът на изтегляне (число по-малко от 1) е отношение на диаметъра на изтегляне към диаметъра на изходната заготовка (реципрочна стойност на степента на изтегляне). Практически установените допустими стойности на тези критерии са посочени в специализираната литература и зависят от редица други параметри, като относителната дебелина на заготовката, големина на радиусите на матрицата и поансона, вида на изтегления детайл (с или без фланец след изтегляне) и отношението между диаметрите на фланеца и на изтегляне, наличие и вид на смазка, скоростта на изтегляне.

По-голяма дълбочина на изтегляне (степен на изтегляне) се постига чрез разделяне на процеса на няколко операции (или прехода):

– пръво изтегляне от плоска заготовка;

– второ изтегляне на получената куха заготовка на първата операция (или преход);

– трето изтегляне на получената куха заготовка на втората операция (или преход) и така нататък.

При такъв много операционен процес се подобрява равномерността на разпределение на деформацията по височина и се намалява вероятността от скъсване на дъното, вследствие на силно изтъняване на радиуса между дъното и цилиндричната част. Диаметърът на поансона за произволна поредна операция (или преход) на изтегляне е произведение на диаметъра на поансона от предишната с допустимия коефициент на изтегляне (за второ изтегляне се взема диаметъра на плоската заготовка). Общият коефициент на възможното изтегляне за детайла е произведение от коефициентите на отделните операции. Важно правило е, че за всяка следваща операция (или преход), коефициента на изтегляне е по-малък от предходния и не по-голям от допустимия. В някои случаи, при силно уякчаващи се при деформация материали (топлоустойчиви неръждаеми стомани, мед, алуминий) след 2-3 операци на изтегляне, е необходимо отгряване на заготовката за премахване на вътрешните напрежения, след което може да се премине към следващо изтегляне. За други материали е характерна способност за промяна на свойствата във времето – например 3 последователнo извършени операции на изтегляне са напълно възможни, но 3-та операция не може да се изпълни след престой от 3 месеца върху заготовка от 2-ро изтегляне, поради скъсване на дъното.

За да се определят размерите (в случай на цилиндрично изтегляне диаметъра) на изходната плоска заготовка, се изхожда от равенство на обемите преди и след изтегляне. Наличието на неравномерни свойства на реалните материали в различни посоки (анизотропия), води до получаване на неравномерност в изтеглената височина на цилиндричен детайл, наречени „фестони“ (четири по-ниски зони под 45 градуса спрямо посоката на валцуване на стоманен лист). По тази причина изтеглените детайли се нуждаят от допълнителна операция – обрязване, за която диаметъра на изходната заготовка се увеличава с определена прибавка. В някои случаи е възможно, вместо прибавка да се промени формата на изходната заготовка – на пример от кръгла на квадратна с отчитане реалната анизотропия, с което при дълбоко изтегляне в матрици с променлив радиус може да се постигне значителна икономия на материал.

Много операционият процес на изтегляне изисква изключително прецизно изчисляване на размерите и допустимата степен на изтегляне за всяка операция (или преход) на основа на равенството на обемите. Основното правило е, че на първата операция (или преход) трябва да се изтегли целия необходим за детайла обем (с малък запас от 1-3%, за да компенсира местното изтъняване), а на всяка следваща, изтегленото количество трабва само да се преразпределя чрез равенство на обемите на изходните и крайните форми. Това означава, че на пример при много операционо изтегляне на детайл с широк фланец, неговия диаметър трябва да се получи след първа операция, а размерите при следващите трябва да са определени от условието диаметъра да остане постоянен. Изключение от това правило е случая на изтеглен детайл с фланец до 10% по-голям диаметъра на изтеглената част за няколко операции (или преходи), където първоначално се изтегля в цилиндър целия фланец, а на последната операция (или преход) част от материала на цилиндричната заготовка се връща обратно във фланеца и се калиброва.

Наличието на радиуси на закръгление на дъното или фланеца по-малки от 3-4 дебелини изискват допълнителна операция (или преход) калибровка, при която се извършва само местно деформиране на зоните до зададения радиус за сметка на намаляване на височината с 43% от разликата между изходните и крайните радиуси. С калибровка е възможно получаване на радиуси от 0.5-1 дебелината на материала. Избраните радиуси на матрицата и поансона за междинните операции (преходи) трябва постепенно да намаляват и на последната да отговарят на зададените. Увеличаването на радиусите (особено на матрицата) облекчават процеса на изтегляне, но много голям радиус на матрицата може да доведе до прекалено рано излизане на фланеца от притискане и образуване на гънки – „гофри“.

При тънкостени детайли с конична, сферична или неправилна форма, допълнително се оформят възпиращи ребра или прагове, целящи допълнително затрудняване на изтичането на материала от фланеца, с което намалява опасността за образуване на гънки - „гофри“.

Конструктивното оформяне на изтеглящите матрици и поансони изискват осигуряване на достатъчна хлабина между тях, за да може да преминават дори удебелените участъци на фланеца, да намалят натиска върху стените на матрицата и да остане място за прилагане на смазка, с което се намалява триенето и преждевременото износване. Обикновено, препоръчаната хлабина е най-голяма на първата операция (или преход) – примерно 1.3 пъти дебелината на материала и постепено намалява за да достигне до 1.05-1.1 пъти дебелината при калиброване.

Изтеглените детайли могат да се разделят условно според геометричната си форма на три основни групи:

– осево симетрични ротациони детайли (симетрично равномерно поле на деформация);

– детайли с форма на квадратни, правоъгълни, елептични кутии (от части симетрично, не равномерно разпределено поле на деформации);

– детайли с произволна не симетрична форма (не симетрично, не равномерно поле на деформации).

Методите за определяне на изходната заготовка и построяване на процеса за всяка от основните групи са различни, но условието за равенство на обема и оценка на допустимата деформация остават в сила за всеки един от тях.

Процесите на изтегляне според дебелината на стената са два основни вида:

– без изтъняване, при което дебелината на заготовката и изтегления детайл остава равна на изходната (с изключение на незначително изтънения участък на радиуса между дъното и цилиндричната част и слабо удебеления участък на фланеца);

– с изтъняване, при което дебелината на стената на изтегления детайл е по-малка от тази на заготовката, като в този случай се постига значително по-голяма височина на изтегляне.

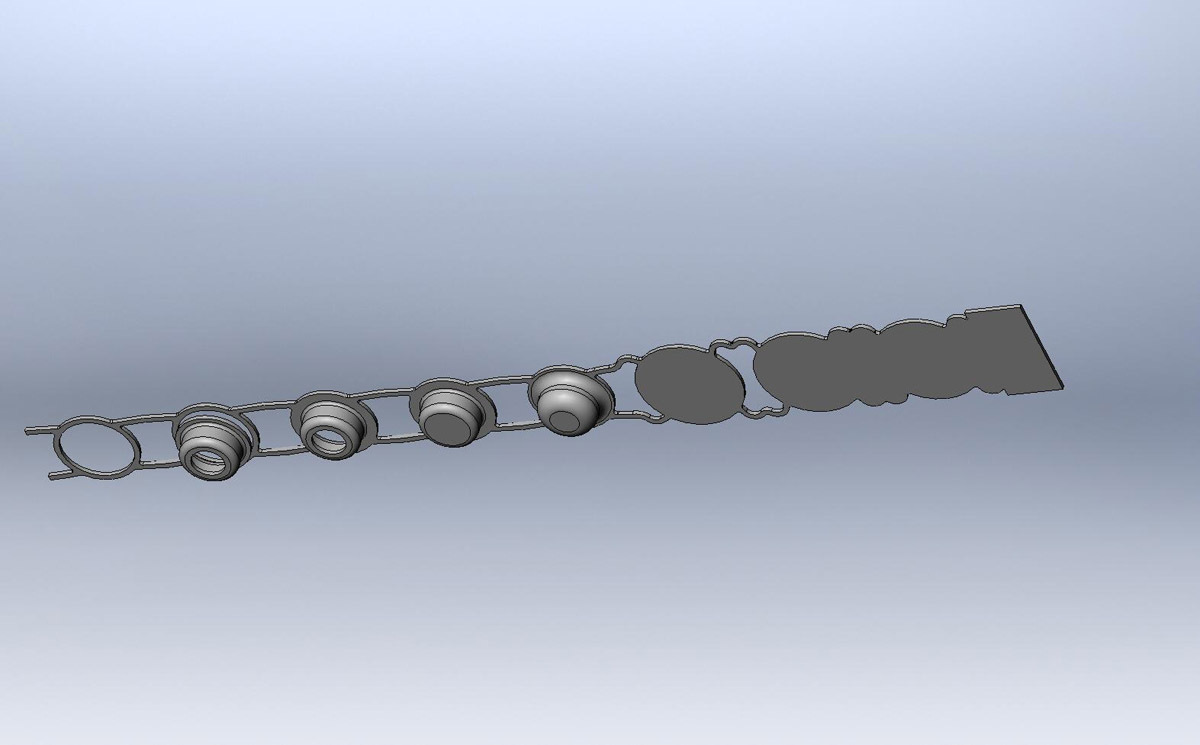

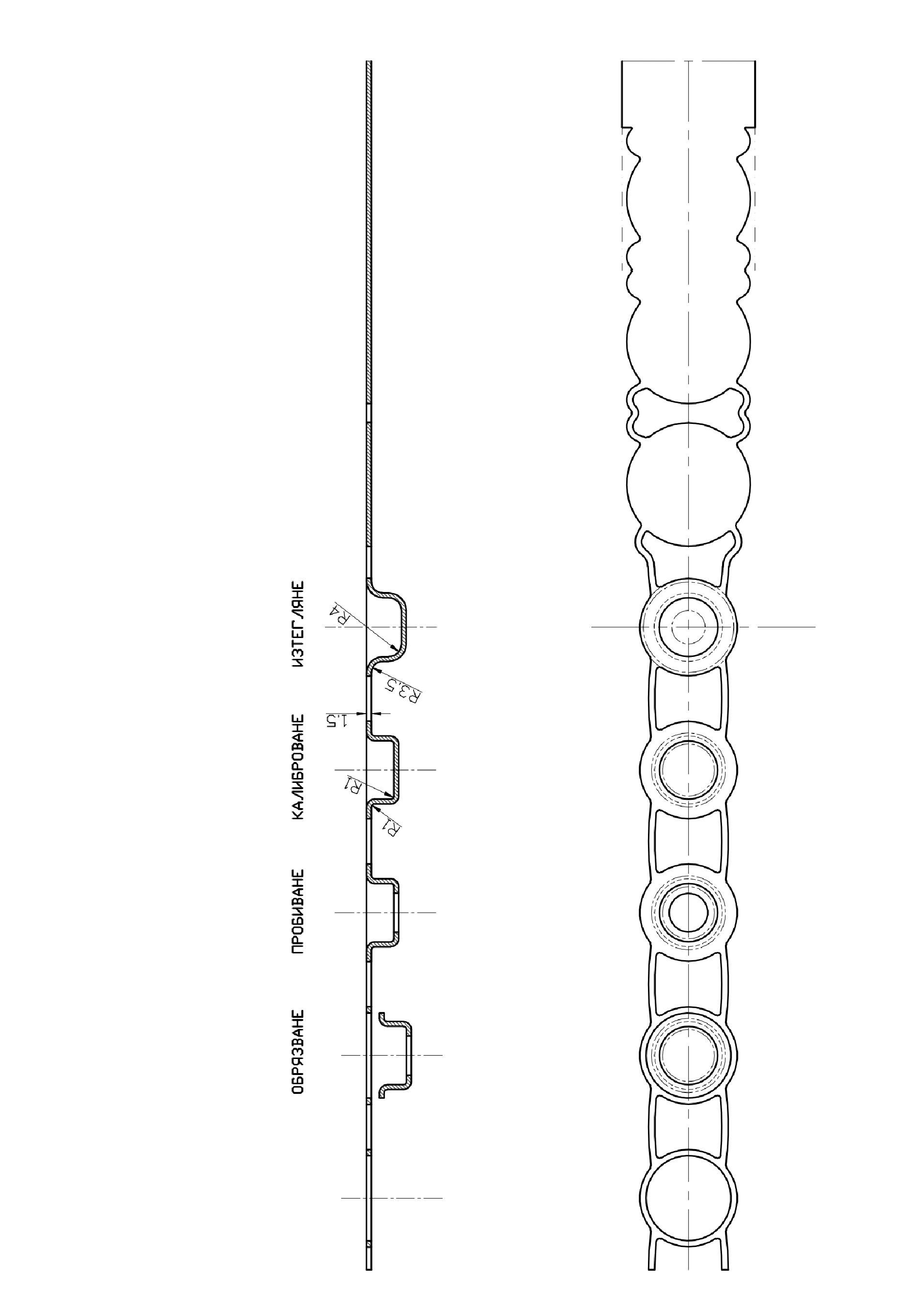

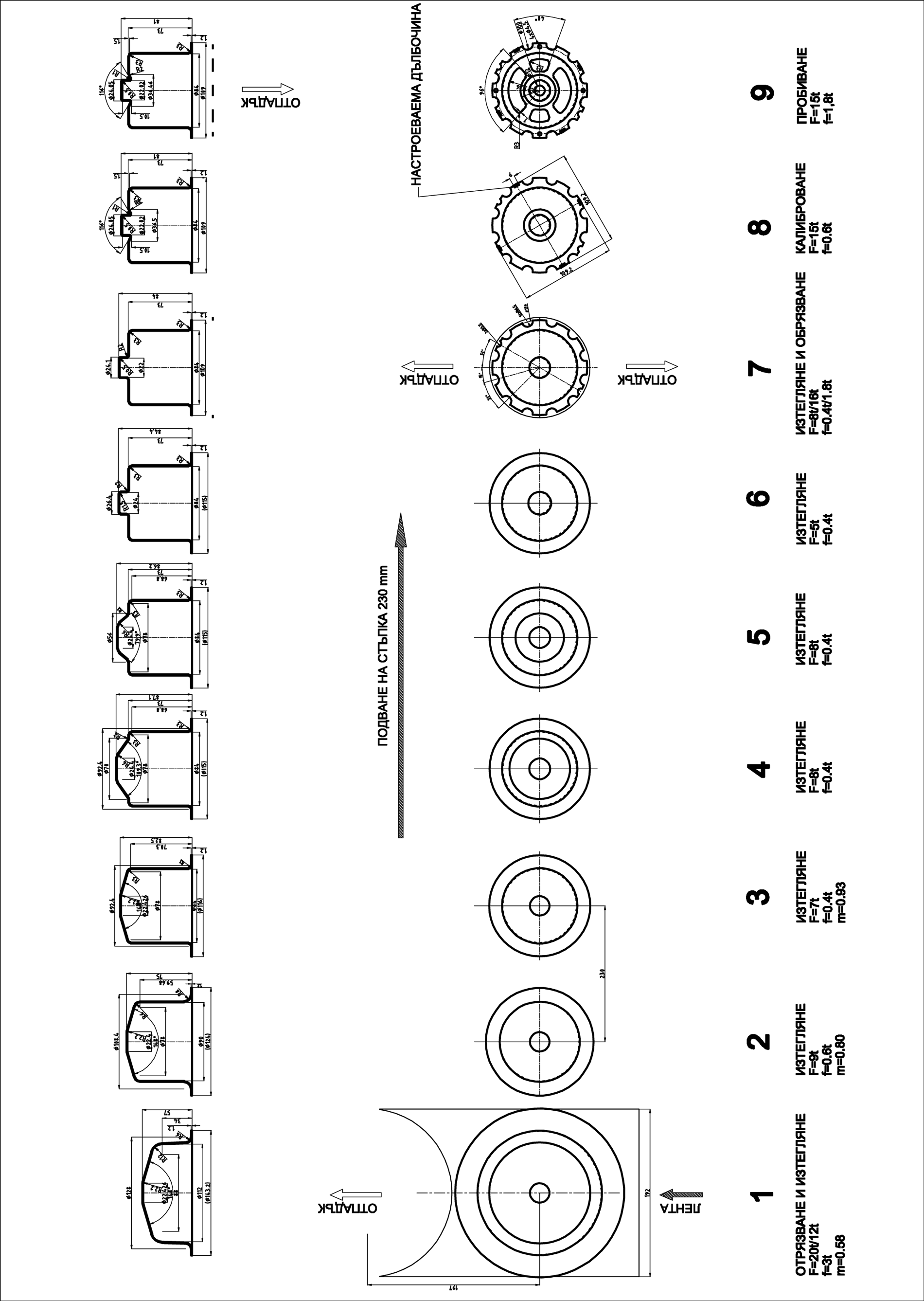

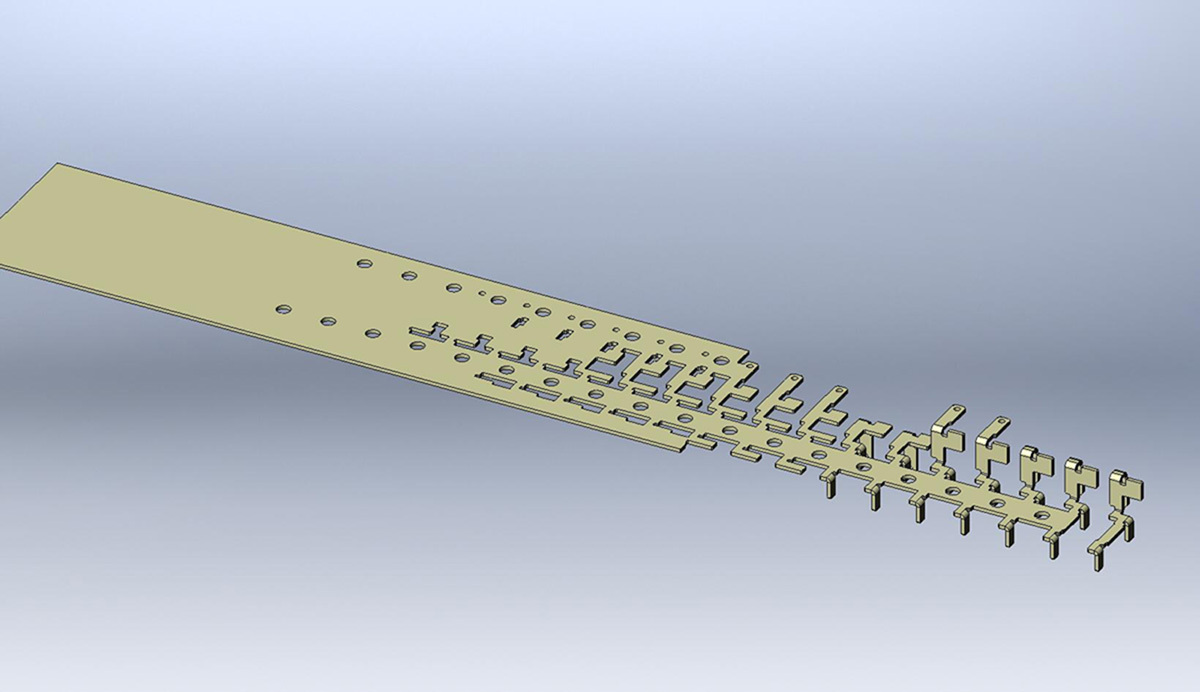

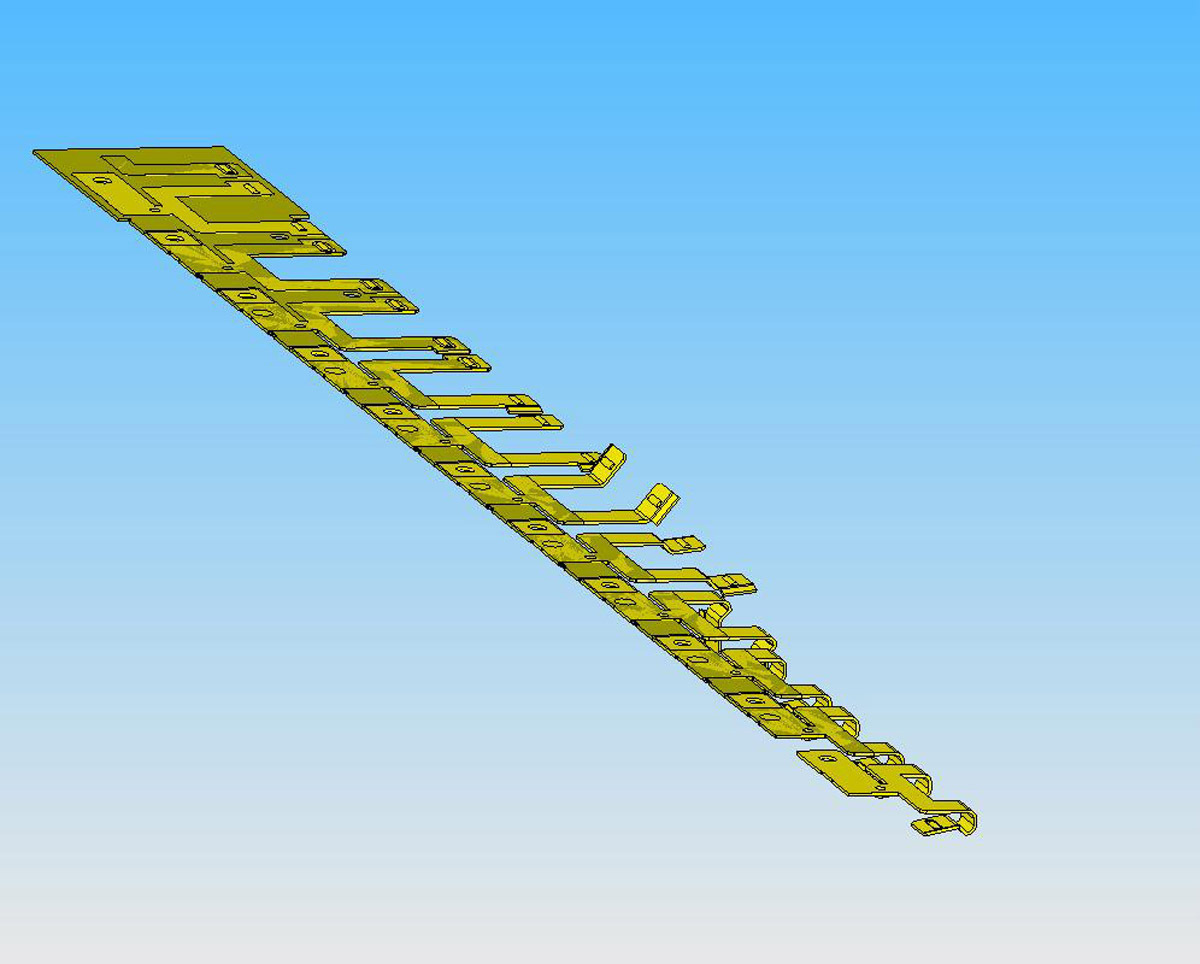

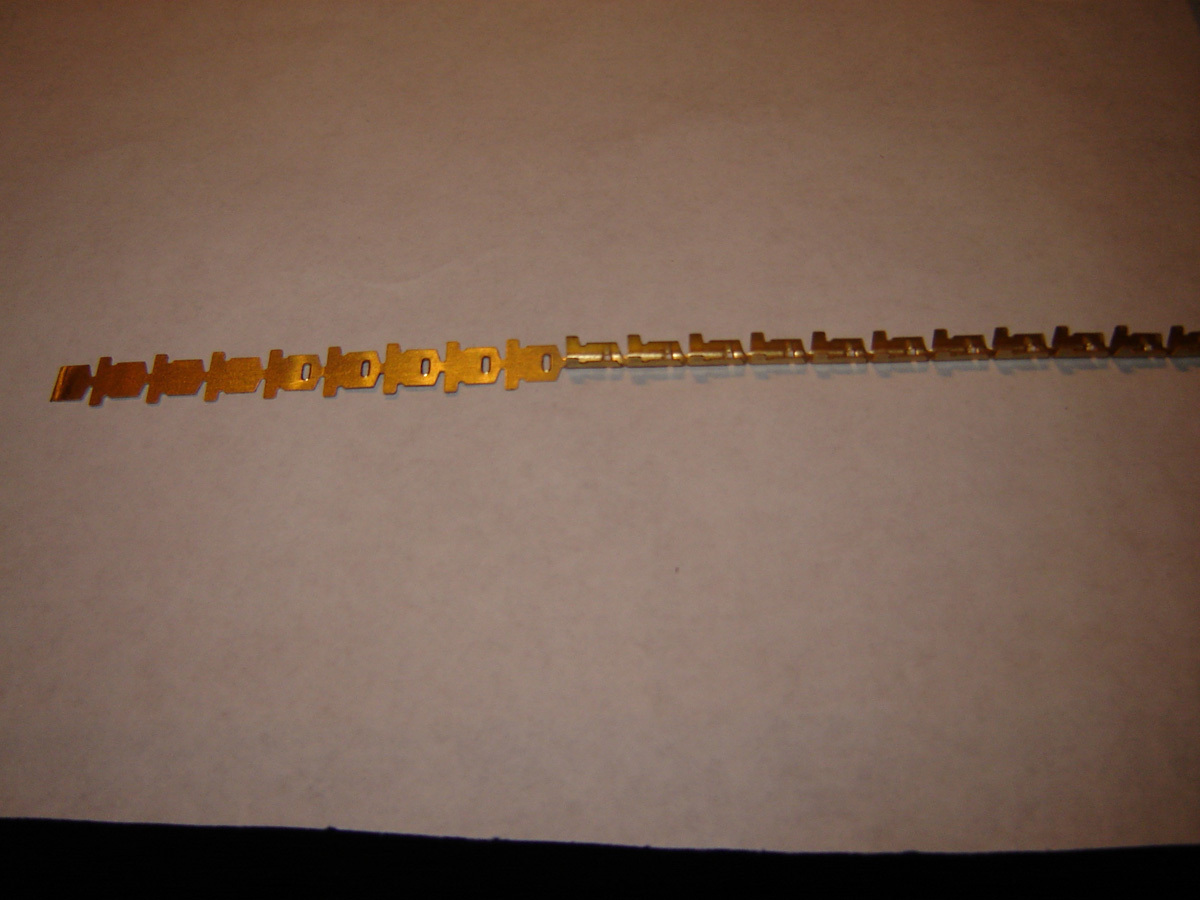

Като пример за много операционен процес на изтегляне може да се посочи последователното изтегляне в лента - Фиг.2-22,

Фиг.2-22

където на всяка позиция (стъпка) се извършва един преход на обработка, вклочително пробиване на отвор и обрязване на готовия детайл.

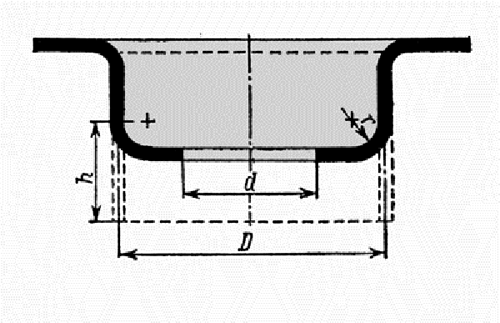

2.3. Отбортоване – процес на получаване на борд по периферията на предварително пробит отвор (ВЪТРЕШНО ОТБОРТОВАНЕ) или изрязан контур (ВЪНШНО ОТБОРТОВАНЕ) в плоска изходната заготовка чрез пластично деформиране на материала. В хода на процеса диаметъра на пробития отвор d постепено се увеличава до диаметъра на отбортоване D, за сметка на увеличението на височината Н - Фиг.2-23.

Фиг.2-23

Равнините участъците, разположени между диаметрите D и d получават цилиндрична форма, с което местно се увеличава коравината на детайла. Увеличаването на диаметъра е съпроодено с значително удължаване на повърхностните слоеве на отвора и намаляване на изходната дебелина, което може да предизвика пукнатини по външния ръб на борда. Максимално допустимата деформация се оценява с коефициент на отбортоване, представляващ отношението на диаметъра на пробития отвор към диаметъра на отбртовка. В някои литературни източници се използва степен на отбортовка, която е число, реципрочно на коефициент на отбортоване. Освен от материала, допустимия с коефициент на отбортоване зависи от отношението на дебелината към диаметъра на отвора, метода на пробиване и формата на отбортоващия поансон.

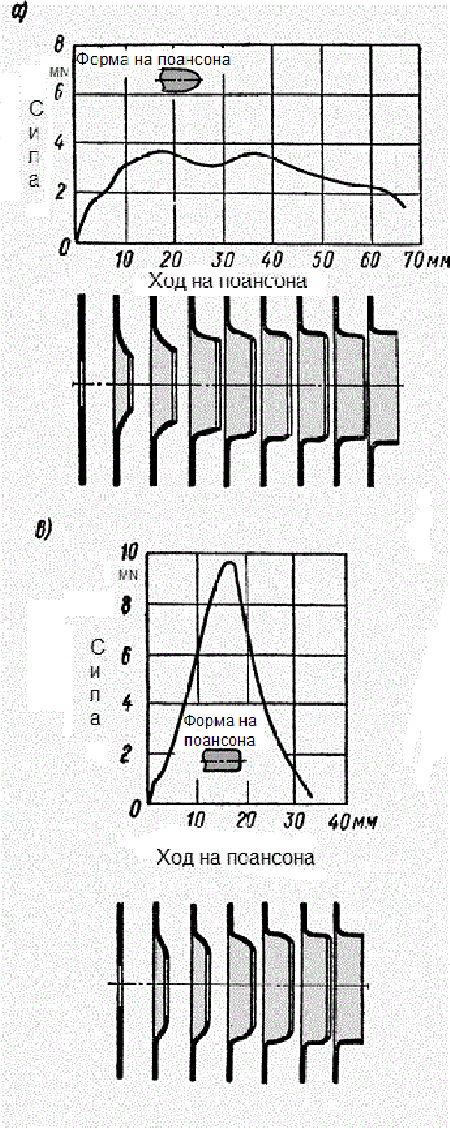

Необходимата сила за отбортоване се изменя от нула до максимална стойност и плавно намалява към края на хода на отбортоващия поансон - Фиг.2-24.

Фиг.2-24

Максималната стойност зависи от формата на отбортоващия поансон – при криволинейна форма (а) тя е над два пъти по-ниска от тази при цилиндрична форма (в).

Максималната сила в общия случай на вътрешно или външно отбортоване се изчислява като произведение на дължината на отбортования контур, дебелината на детайла, якостта на материала и корекционен коефицинет, зависещ от условията.

Построяването на процес за вътрешно отбортоване обикновено изисква определяне на диаметъра на пробития отвор по зададени крайни размери. Може да се използва равенството на обемите преди и след отбортоване, но трябва да се има в предвид неравномерното изтъняване на дебелината на стената до 30-45% в края. Съществуват емпиричи формули за определяне на диаметъра на пробития отвор за случаи на отбортоване на детайл с резба до М5 [1]. При този вид може да се използва и отбортоване без предварително пробит отвор.

Допустимата деформация (коефициент на отбортоване) ограничава височината на получавания борд. За известно увеличение на височината се препоръчва увеличаване на радиуса на матрицата, когато е възможно (на пример за увеличаване на местната коравина), или отбортоване с изтъняване на стената (за по-дълга цилиндрична част) чрез намаляване диаметъра на отвора в матрицата. Когато тези методи не дават желания резултат се прилага комбиниран метод, съчетаващ три операции (прехода) – на първо изтегляне, следващо пробиване на предварителен отвор в дъното и същинско отбортоване - Фиг.2-25

Фиг.2-25

с което към височината на отбортоване h се прибавя висичината на изтегления участък.

Важно правило за избягване на пукнатини при отбортоването е, заготовката с предварително пробит отвор да се поставя обратно на посоката на пробиване (чепака от пробиване да е към отбортоващия поансон). Така остатъчните опънови напрежения от пробиване на отвора ще се разположат в по-слабо деформираната вътрешна част на стената.

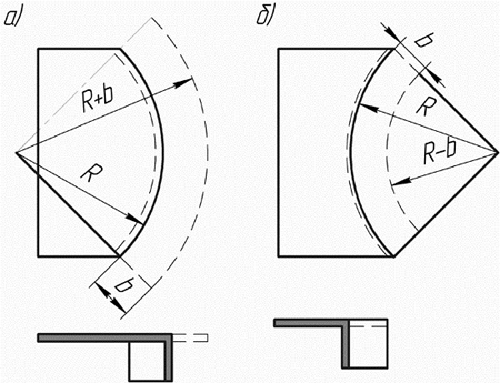

Външното отбортоване е най-използвания метод за увеличаване на коравината на сложни детайли от автомобилната, авиационата промишлености и техниката за дома. Според формата се дели на два вида - Фиг.2-26

Фиг.2-26

– изпъкнала (а) и вдлъбната (б). Характерът на деформация на първия вид е подобна на изтегляне с малка височина и може да се използват съответните изчислителни методи. Втория вид е аналогичен на вътрешно отбортоване на отвор и методите на изчисление са подобни.

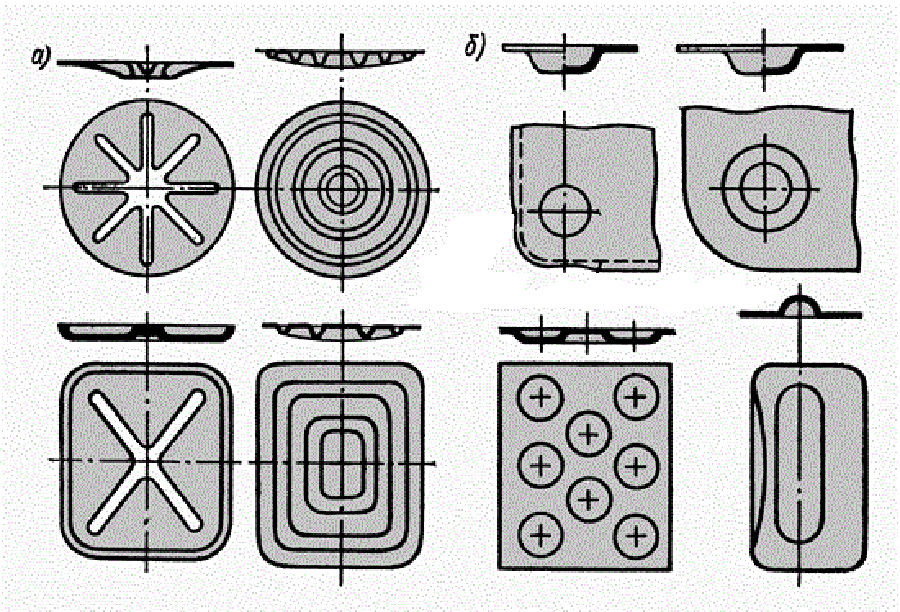

2.4. Релефно формоване – процес на получаване на местен пространствен релеф (изпъкналост или вдлъбнатост) върху плоска повърхност на детайла чрез локално пластично деформиране (удължаване) на прилежащите зони. Най-разпостранените приложения са усилващи ребра (а), опорни крачета и пъпки (б) за контактно електросъпротивително заваряване на детайлите - Фиг.2-27.

Фиг.2-27

Височината на релефа зависи от материала и геометрията на инструмента (радиусите на закръгление на матрицата, поансона и хлабината между тях). При заготовки с големи размери (разтоянието от формования участък до края детайла е повече от 10 пъти широчината на формоване) е прието, че пластичната зона обхваща област около 1,65 пъти по-голяма от широчината на формоване. Важно практическо правило е, релефното формоване да се извърши преди изрязване, пробиване или обрязване, за да се избегнат нежелани деформации на контура.

2.5. Планиране и калиброване – процес на получаване на равнинен детайл или такъв с правилна форма. При много детайли, поради остатъчни напрежения от извършени различни щамповъчни операции, се нарушава равниността на плоските повърхности.

Тяхното изправяне (планиране) се извършва чрез притискане между гладки или назъбени матрици и поансони. Процес на калиброване се изпълнява върху огънати, изтеглени или формовани повърхности чрез притискане на заготовката между матрица и поансон с подходяща форма. И при двата процеса необходимата сила е произведение на съответната площ по специвично налягане, зависещо от материала и вида на процеса.

ГЛАВА 3. ТЕХНОЛОГИЧНИ ИЗИСКВАНИЯ КЪМ ДЕТАЙЛИТЕ ОТ ЛИСТОВ МАТЕРИАЛ, ПОЛУЧАВАНИ ЧРЕЗ ПРЕСОВА ОБРАБОТКА

1. Технологичност на детайл от листов материал – съчетание на такъв набор от технически характеристики и експлотациони свойства (якост, твърдост, износоустойчивост, геометрични форми и размери, точност, възможност за заваряване, тегло и други), който позволява най-бързо, най-просто и най-евтино изработване в определени производствени условия. Главен фактор за технологичност е серийността на производство – технологичен детайл за голяма серия (скъпи и сложни инструменти) често е не технологичен за единични детайли (евтини и прости или универсални инструменти) и обратно. Заедно със серийността, детайлът трябва да се оцени и по отношение на ограниченията, характерни за използваните материали и възможните методи за производство.

2. Показатели за оценка на технологичността на детайл от листов материал – тяхното изпълнение позволява производсто с най-ниска себестойност:

2.1. Минимален разход на материал – избраната форма и размери да гарантират най-малко отпадъчен материал (най-висок коефициент на използване на изxодния материал).

2.2. Минимален брой технологични операции за производство – избраната форма, размери и точност да се постигат чрез технологични процеси с ниска трудоемкост за най-малък брой операции. По възможност, да не е необходима допълнителна механична обработка чрез стружко отделяне.

2.3. Минимален брой необходими специално оборудване и инструменти – избраната форма, размери и точност да позволяват използване на минимален брой най-прости специални инструменти, с къси срокове за изработка и ниска цена.

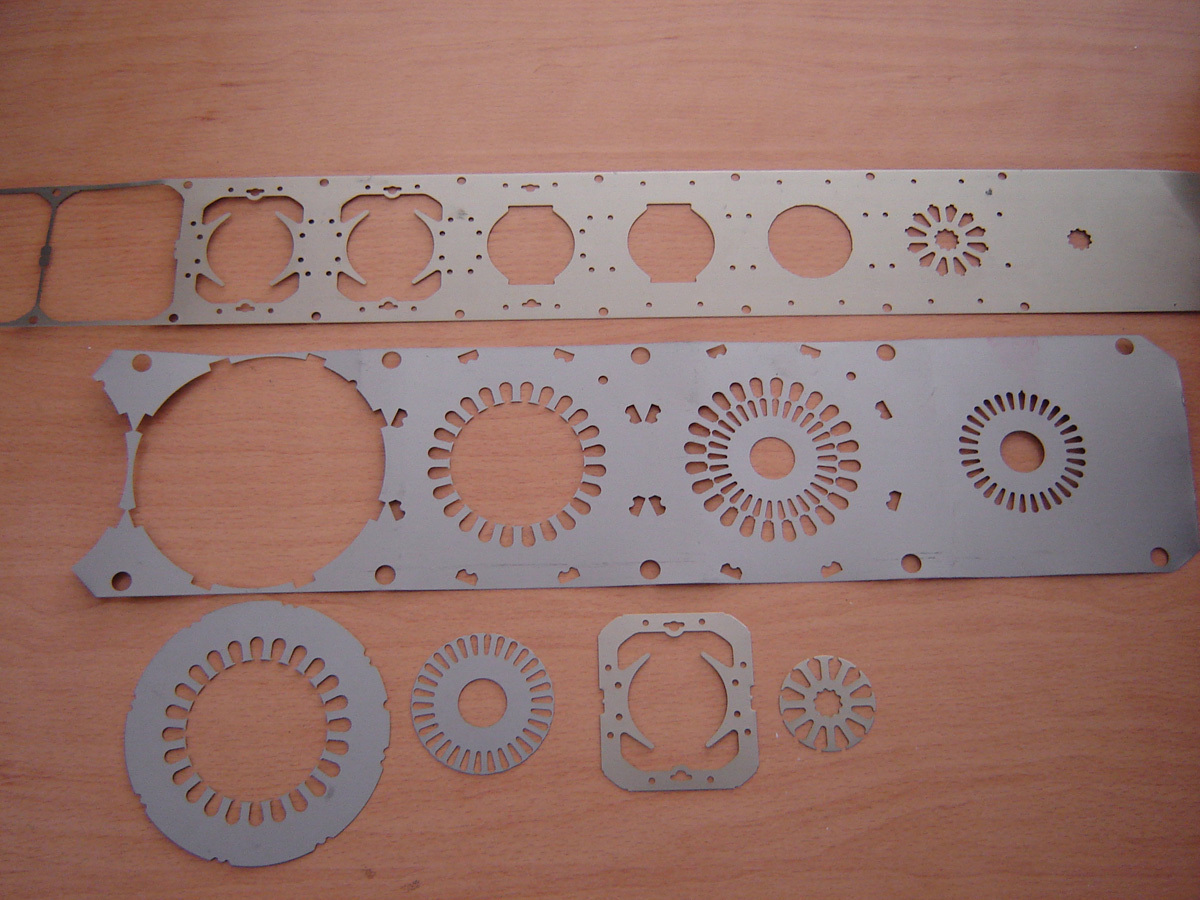

2.4. Максимална производителност – избраната форма, размери, точност и материал да позволяват използване на високо ефективни производствени процеси (на пример последователно комбинирано щанцоване в лента - Фиг.3-1 и Фиг.3-2).

Фиг.3-1

Фиг.3-2

3. Себестойност на детайл от листов материал – обобщен комплексен показател за оценка на технологичността на детайла при определени условия на производство. Тя има числова стойност (лева / евро) и показва разходите за производство на един детайл. Включва три основни вида разходи:

– за материали (основни и спомагателни);

– за труд и общозаводски разходи (разпределени върху единица пряко вложен труд за производство);

– за изработка, поддръжка и експлоатация (амортизация) на иструменти.

При серийно производство, вследствие на голямото количество детайли и прилагането на високо производителни методи, цената на материала е от 50-90% от общите разходи и е много по-ефективно да се търси намаляване на себестойността чрез икономия на матерал. Това важи най-силно при големи габарити и използване на скъп материал. Обратният случай е при малки серии или единични детайли. При тях разходите за специални инструменти се разпределят върху малък брой детайли и водят до мнокократно по-големи стойности (десетки, стотици, хиляди пъти) от тези за материали и труд. Затова, ефективния метод тук е увеличение на разходите за труд и материали за сметка на опростяване и минимизиране на броя на специалните инструменти (намалява цената за инструментите).

4. Технологични изисквания към детайл от листов материал, получен чрез изрязване и пробиване – ще бъдат изброени основните ограничения, не позволяващи прилагане на надежден технологичен процес за производство и на инструменти с достатъчна трайност.

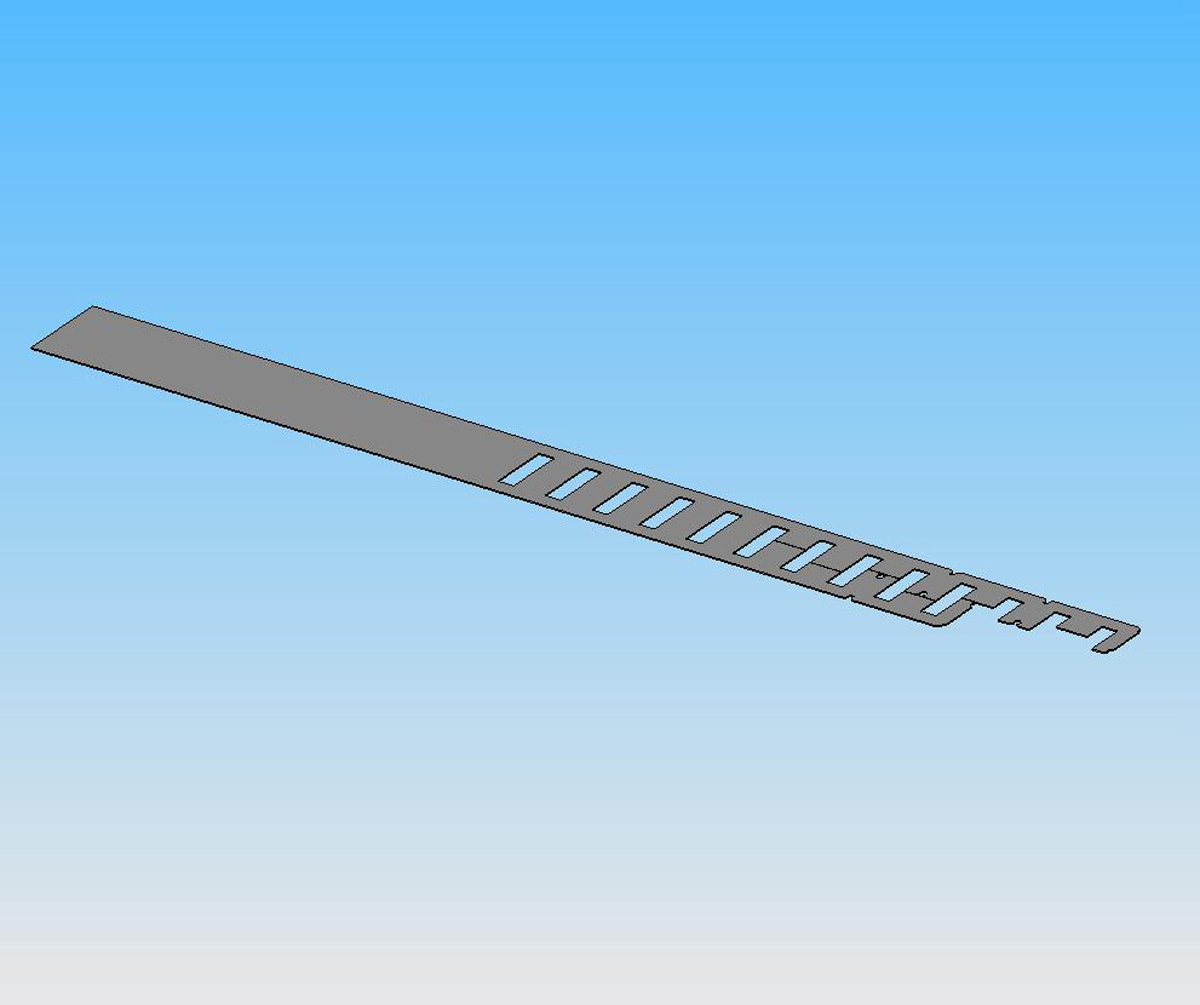

4.1. Формата на детайла да не включва дълги и тесни прорези с широчина по-малка от 3 пъти дебелината на материала и дължина по-голяма от 3 пъти широчината. Такива прорези водят до недостатъчна здравина на матрицата, следователно до не траен инструмент и не надежден производствен процес. В най-добрият случай, те изискват сложен и скъп инструмент. Правилото важи и за изработка чрез изрязване на дълги и тесни детайли.

4.2. Размерите на пробитите отвори в детайла да не са по-малки от 1 (кръгли) и 0,7 (правоъгълни) пъти дебелината на материала (за мека стомана и месинг). По-малките отвори водят до високо натоварване на поансона и загуба на усточивост, задръстване на отворите в матрицата, следователно до не траен и скъп инструмент и не надежден производствен процес. Такива отвори се допускат като изключение при използване на скъпи пробиващи инструменти със специална конструкция за водене на поансоните.

4.3. Разстоянието между пробитите отвори в детайла да не е по-малко от 3 пъти дебелината на материала, а до края на детайла да не е по-малко от 2 пъти дебелината. В противен случай, отворите не могат да се пробиват едновремено или ще предизвикат остатъчни деформации на изрязани (пробити) повърхнини. По-малкото разстояние изисква допълнителна операция с ново позициониране и резултата е по-ниска точност и по-скъп инструмент.

4.4. Детайла да не включва радиуси на закръгление, по-малки от 0,5 пъти дебелината на материала и като абсолютен размер по-малки от 0,25 mm. Малките радиуси водят до високо натоварване и бързо износване на матриците и поансоните, следователно до не траен инструмент и не надежден производствен процес. Радиуси под 0.2 mm са изключително трудни за изработка. Най-често в този случай се прилагат съставни конструкции на матрици и поансони (радиуса може да е нула), които са значително по-скъпи. Изключение се допуска само за външни контури на детайли, получавани чрез безотпадни схеми ща изрязване - Фиг.3-3.

Фиг.3-3

4.5. Разгъвките на огънати детайли да не включват отвори, разположени на разстояние от центъра на радиуса по-малко 2 пъти дебелината на материала. В противен случай е неизбежна деформация на отвора след огъване.

4.6. Отворите в дъното или фланеца на изтеглени детайли, да са разположени на разстояние от центъра на радиуса не по-малко от 0,5 пъти дебелината на материала - Фиг.3-4.

Фиг.3-4

Те задължително да се пробиват след изтегляне, за да се избегне деформация на отвора и откъсване на дъното пpи изтегляне.

4.7. Точността на размерите да не включва допуски по-малки от 0.05 mm. Поансоните и матриците при експлоатация се износват и тяхното заточване не може изцяло да го компенсира. Възникват също еластични деформации след края на изрязване или пробиване. Това означава не достатъчна трайност на инструмента. Изключение е допустимо само за пробиване кръгли отвори със стандартен цилиндричен поансон.

4.8. Детайлите да не включват повишени изисквания за грапавост и точност на формата на изрязаните и пробити повърхнини. Обичайните повърхности от изрязване и пробиване се състоят от закръгление, гладка блестяща част и грапава наклонена зона. Високи изисквания за точност на формата и грапавост изискват допълнителна обработка – зачистване или други операции чрез стружко oтнемaне, което оскъпява детайла. Чисто изрязване или пробиване да се прилагат по изключение при обосновани случаи, съобразено с техническите изисквания към тях, посочени в [1].

4.9. Детайлите да включват изисквания за посоката на чепака само на отвори или само на външните контури. В противен случай се усложняват и оскъпяват инструментите и производствените процеси.

5. Технологични изисквания към детайл от листов материал, получен чрез огъване:

5.1. Минималният вътрешен радиус на огънат детайл да не по-малък от 0,5 пъти дебелината на материала (за мека стомана и месинг, линията на огъване напречно на посоката на влакната) и по-малък от 3 пъти (за твърда стомана, наклепан месинг, бронз). Не спазването на тези правила води до поява на пукнатини от страната на външния радиус на огънатия детайл. Минималният радиус трябва да е 2 пъти по-голям от посочените при разполагане линията на огъване надлъжно на посоката на влакната от валцоване на листа.

5.2. Минималната височина на огънатото рамо на детайла над радиуса да не по-малка от 3 пъти дебелината на материала . По-малка височина не позволява да се получи желания ъгъл и е придружена с деформации на рамото.

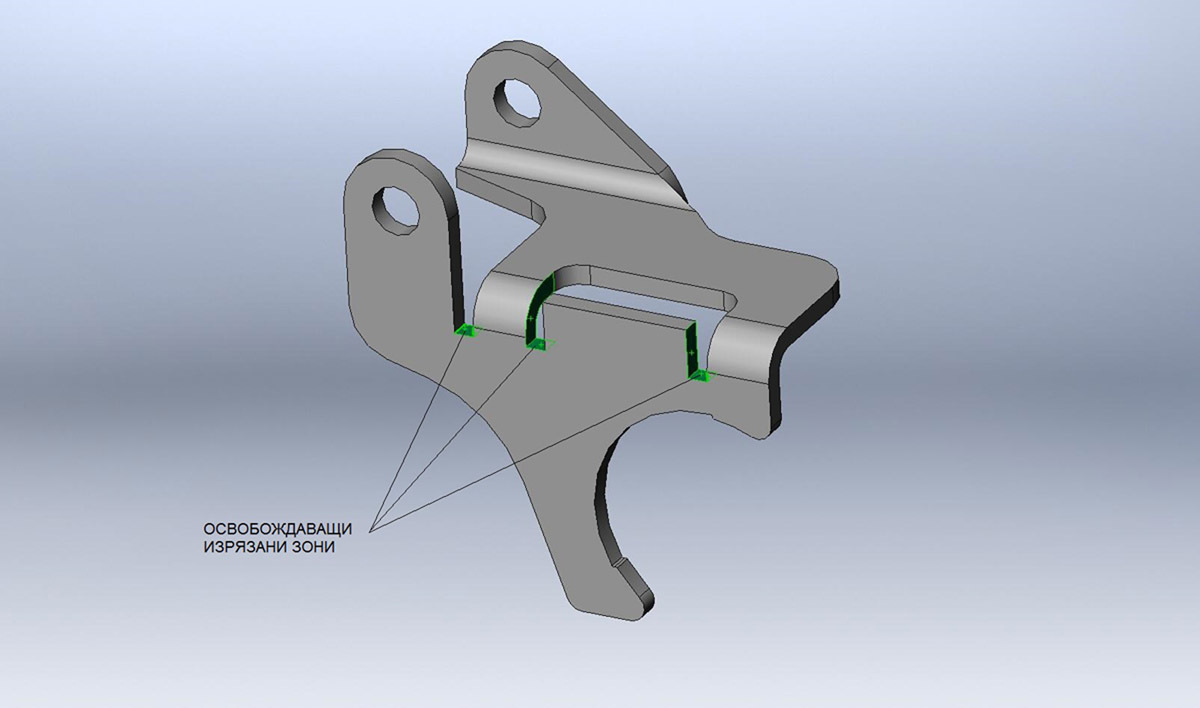

5.3. Радиусът на огъване при детайли с голяма разлика между широчината на огънатите рамената да не започва на разстояние по-малко от 0,5 пъти дебелината на материала от началото на по-широката част. Ако това не е изпълнено, в зоните на широкото рамо да са предвидени освобождаващи изрязани участъци с широчина по-голяма от дебелината на материала, които да подминават началото на радиуса минимум с 0,5 пъти дебелината - Фиг.3-5.

Фиг.3-5

5.4. На огънатите детайли да се задава само вътрешния радиус на огъване. Поради наличие на деформации, външния радиус не може да се получи точно (не цилиндрична форма на повърхнината). Изключение е случай на огъване с радиус по-голям от 10 пъти дебелината на материала. Тогава може да се зададе само външния радиус.

5.5. Точността на размерите на огънатите детайли да не е по-малка от 0,2-0,3 пъти дебелината на материала, в абсолютна стойност по-малка от 0.1 mm. Наличието на част от пластичната деформация в правите участъци на рамената и различното пружиниране при повече огъвки ще доведе до трудно подържане на по-малък допуск при експлоатация. Освен това, ще са необходими много опити и пробно уточняване на разгъвката, което ще оскъпи инструмента.

5.6. Допуските за широчината на рамената да не се отнасят за зоната на огъване (осбено при рамена по-тесни от 3 пъти дебелината на материала – виж Фиг.2-12. Ако това е невъзможно, зоната на огъване трябва да е изпълнена с по-малък размер от широчината на рамото.

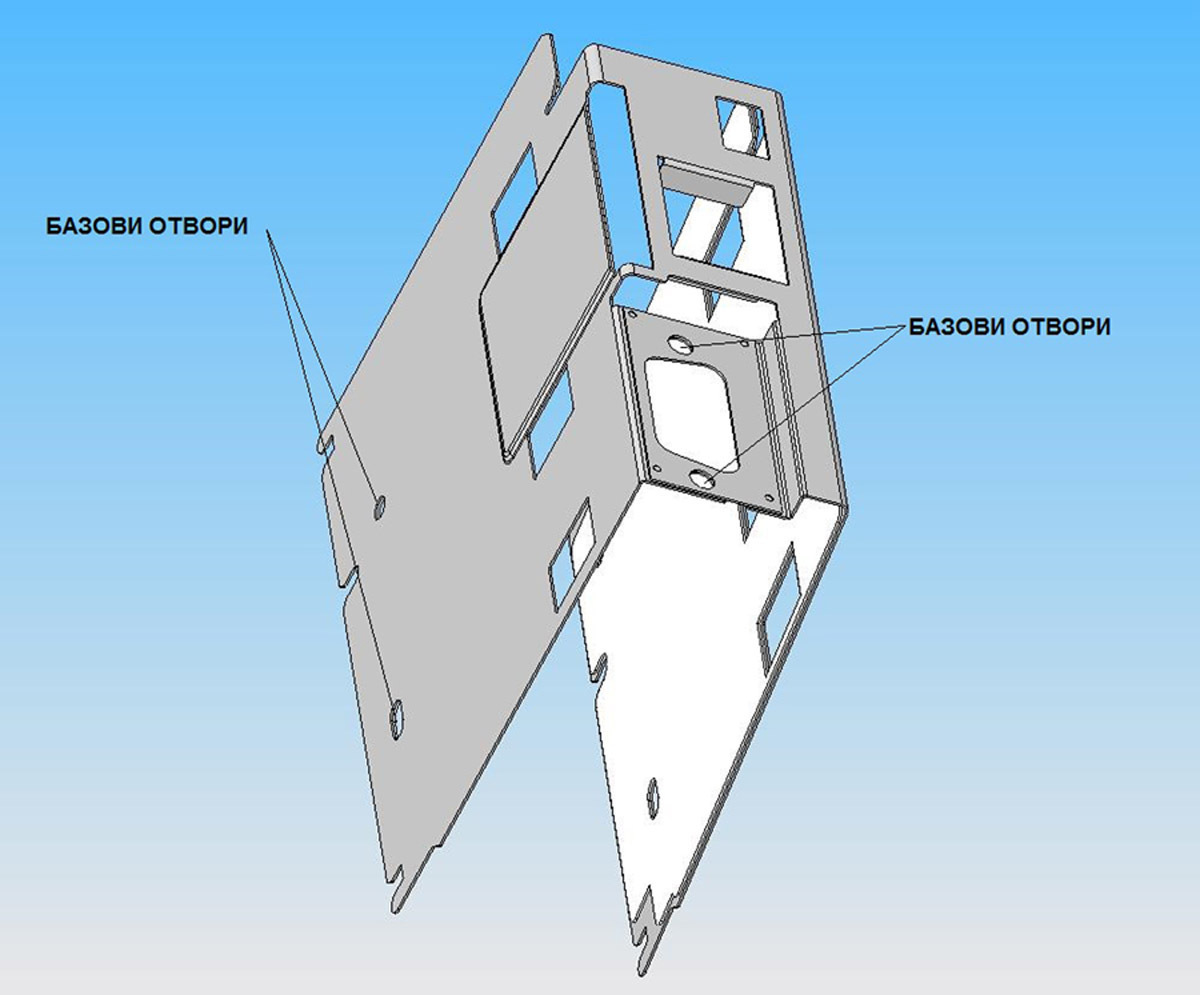

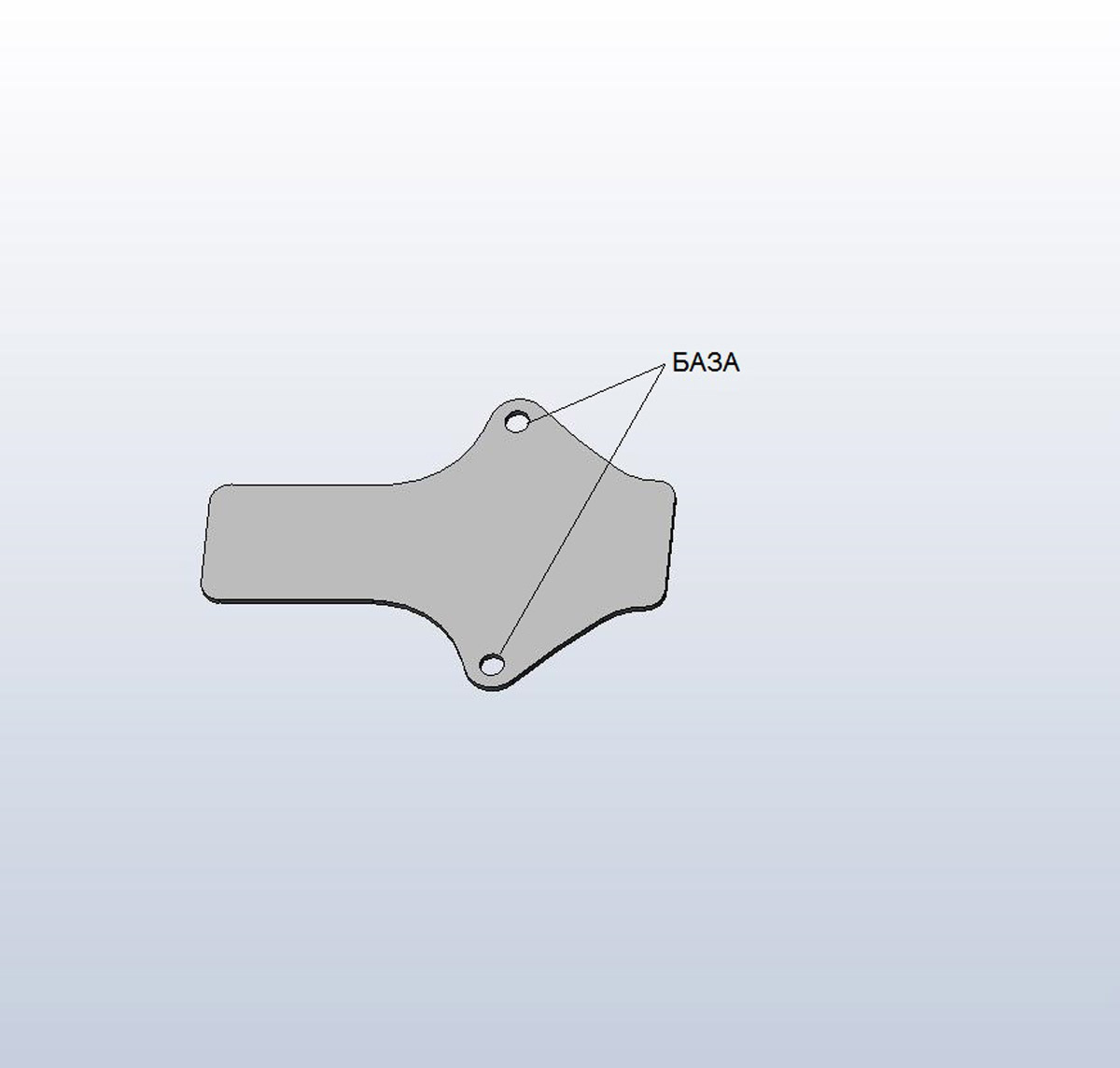

5.7. На огънатите детайли с повече от една огъвка да са предвидени технологични бази, които да се използват при следващите операции на огъване - Фиг.3-6.

Фиг.3-6

6. Технологични изисквания към детайл от листов материал, получен чрез дълбоко изтегляне:

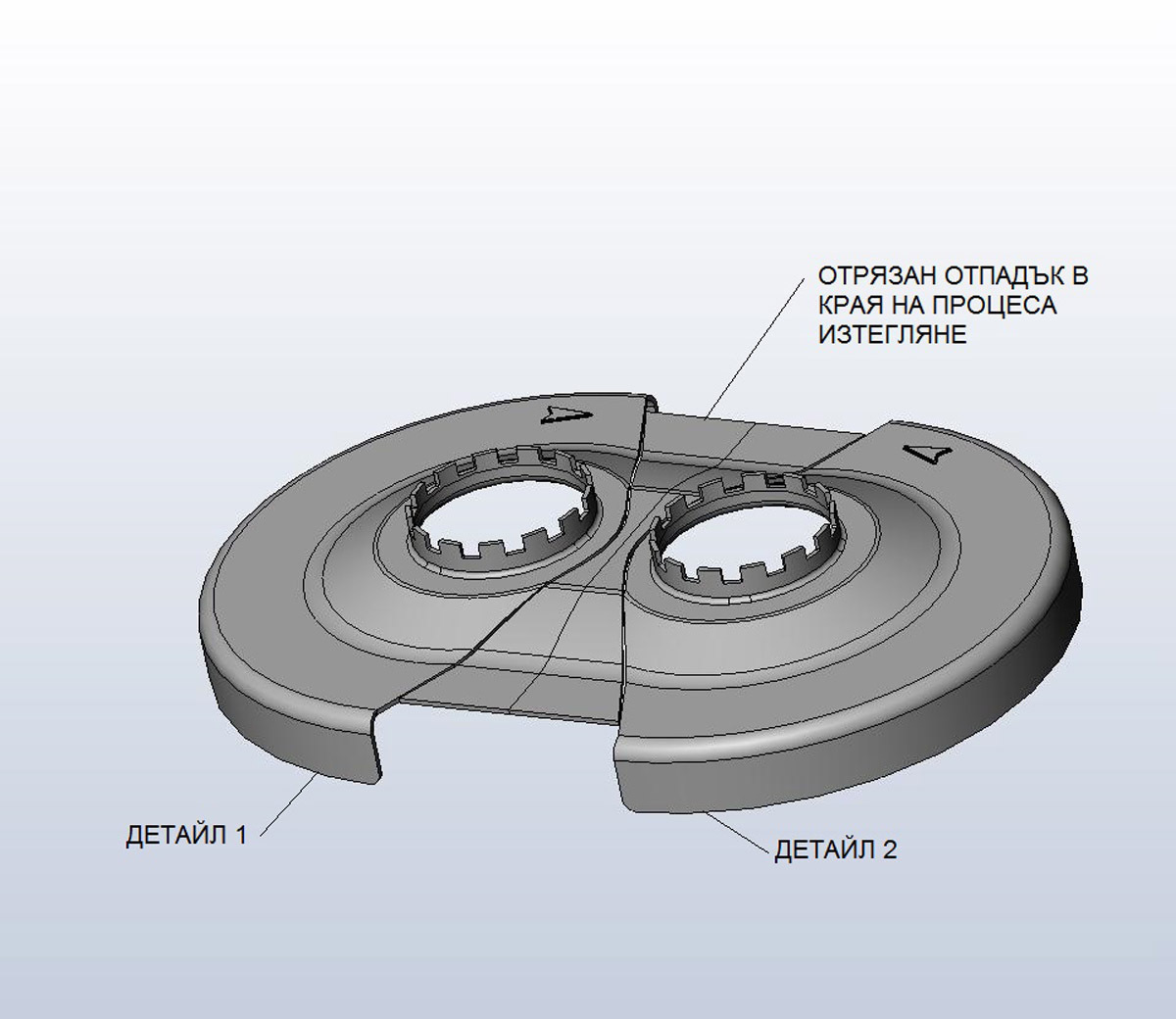

6.1. Изтегляните детайли да нямат сложна не симетрична форма. Ако детайлите са не симетрични, то формата да позволява получаването им чрез разделяне на симетрична заготовка на сътветен брой части - Фиг.3-7.

Фиг.3-7

Не спазването на тези условия водят до еднострано издърпане на материала и невъзможност за получаване на устойчив процес.

6.2. Изтегляните цилиндрични детайли да нямат височина по-голяма от 1,5-2 пъти диаметъра на изтеглената част. За детайли с фланец, последния да е с диаметър по-малък от 3 пъти диаметъра на изтеглената част, а нейната височина да е по-малка от 1.5 пъти диаметъра на изтеглената част. Това са ориентировъчни ограничения за процеса, на база максимална допустима деформация, без разрушение на детайла. Точната оценка изисква изчисления за всеки конкретен случай.

6.3. Радиусите на дъното и на фланеца да не са по-малки от 3-5 пъти дебелината на материала. За получаване на минимални радиуси от 1 път дебелината на материала са необходими допълнителни операции за калиброване, което усложнява и оскъпява процеса - Фиг.3-8.

Фиг.3-8

6.4. Изтегляните детайли с форма на паралелепипед да имат радиуси на закръгление между стените и между тях и дъното не по-малки от посочените по-горе.

6.5. Допуските на размерите на изтегляните детайли да са по-големи от 0.5 пъти дебелината на материала, в абсолютна стойност по-големи от 0.2 mm. При това да са регламентирани само за вътрешния или само за външения диаметър.

6.6. Материалът на детайла да е подходящ за дълбоко изтегляне – с голяма разлика между граница на провлачане и якост на опън и висока стойност на относителното удължение. Повърхността да е подложена на специална обработка – „дресиране“ за премахване опасноста от поява на мрежа от видими следи след изтегляне („портокалова кора“).

6.7. В детайли със сложна форма, изискващи много операционно изтегляне, да са предвидени технологични бази за следващите операции.

7. Технологични изисквания към детайл от листов материал, получен чрез отбортоване:

7.1. Максималната височина при вътрешно отбортоване да не превишава 2,5-3 пъти дебелината на материала. Посочената стойност е ориентировъчна, допустимата височина се проверява за всеки конкретен случай. В противен случай ще се увеличи тройно броя на операциите и себестойността на детайла.

7.2. На отбортованите детайли да се задава само вътрешния диаметър. Поради наличие на неравномерно изтъняване на стената, външния диаметър се задава от конструктора на инструмента.

8. Технологични изисквания към детайл от листов материал, получен чрез релефно формоване:

8.1. Максималната височина на ребра, пъпки и формовани профили да не превишава 2,5 пъти дебелината на материала.

8.2. Краищата на усилващите ребра да не са разпложени на разстояние по-малко 3 пъти дебелината на материала от точни отвори или външия контур.

ГЛАВА 4. ИДЕЕН ПРОЕКТ НА ИНСТРУМЕНТИ ЗА ЩАНЦОВАНЕ - ИЗБОР И ОЦЕНКА НА ИКОНОМИЧЕСКИ ИЗГОДЕН ВАРИАНТ

1. Цел на идейния проект и задачи.

1.1. Целта на идейния проект на инструмента е избор (създаване) на подходящ технологичен процес за щанцоване и рационална конструкция на щанца (инструмента), позволяващи производство на детайли с оптимални за конкретните условия разходи.

1.2. Задачите, които трябва да се решат в идейния проект на инструмента са:

– избор на технологията на щанцоване – едно опeрационна, много операционна (последователна, съвместна, комбинирана);

– избор на последователност на щанцовите операции;

– избор на вида на изходна заготовка – лист, ивици от лист, лента на руло;

– изчисляване на разгъвка или изходна заготовка за изтегляне;

– създаване възможни схеми за щанцоване и избор на оптимална, на база максималното използване на материала от лентата или листа;

– избор на вида и конструкцията на щанцата;

– изчисляване на производствената и икономическата ефиктивност – предварителна себестойност (цена) на щанцования детайл;

– прогнозиране на разходите за изработка и пускане в експлоатация на инструменталната екипировка;

– подготовка на технико-икономическо задание или оферта за инструменталната екипировка и щанцования детайл.

2. Предварително проучване на съществуващите технически решения за щанцоване на подобни детайли.

Проучване на техническа и спpавочна литература – (виж препоръчана литература):

– чертежи на предишни щанци за близки по форма детайли;

– фирмени проспекти;

– отраслови и заводски нормали за типови схеми и конструкции;

– публикувани патенти;

– интернет сайтове;

– други общо достъпни източници (преса, радио, телевизаия).

3. Избор на аналози сред известните технически решения и създаване на базов вариант.

3.1. Избор на технологията на щанцоване.

3.1.1. Едно опeрационна – изпълнява се с прости инструменти, всеки от които е предназначен само за една операция (на пример за изрязрване на контура, за пробиване на отвори, за огъване, за изтегляне, за обрязване на фланец, за отбортоване на отвор и други).

Предимствата са проста конструкция и ниска цена на щанците. Недостатъците са ниска производителност, висока цена на щанцования детайл, не винаги може да се гарантира 100% качеството на продукцията. Подходаща е за малки серии на произвежданите детайли.

3.1.2. Много операционна – изпълнява се със сложни инструменти, всеки от които е предназначен за няколко операции (на пример за изрязрване на контура, пробиване на отвори и огъване на детайла):

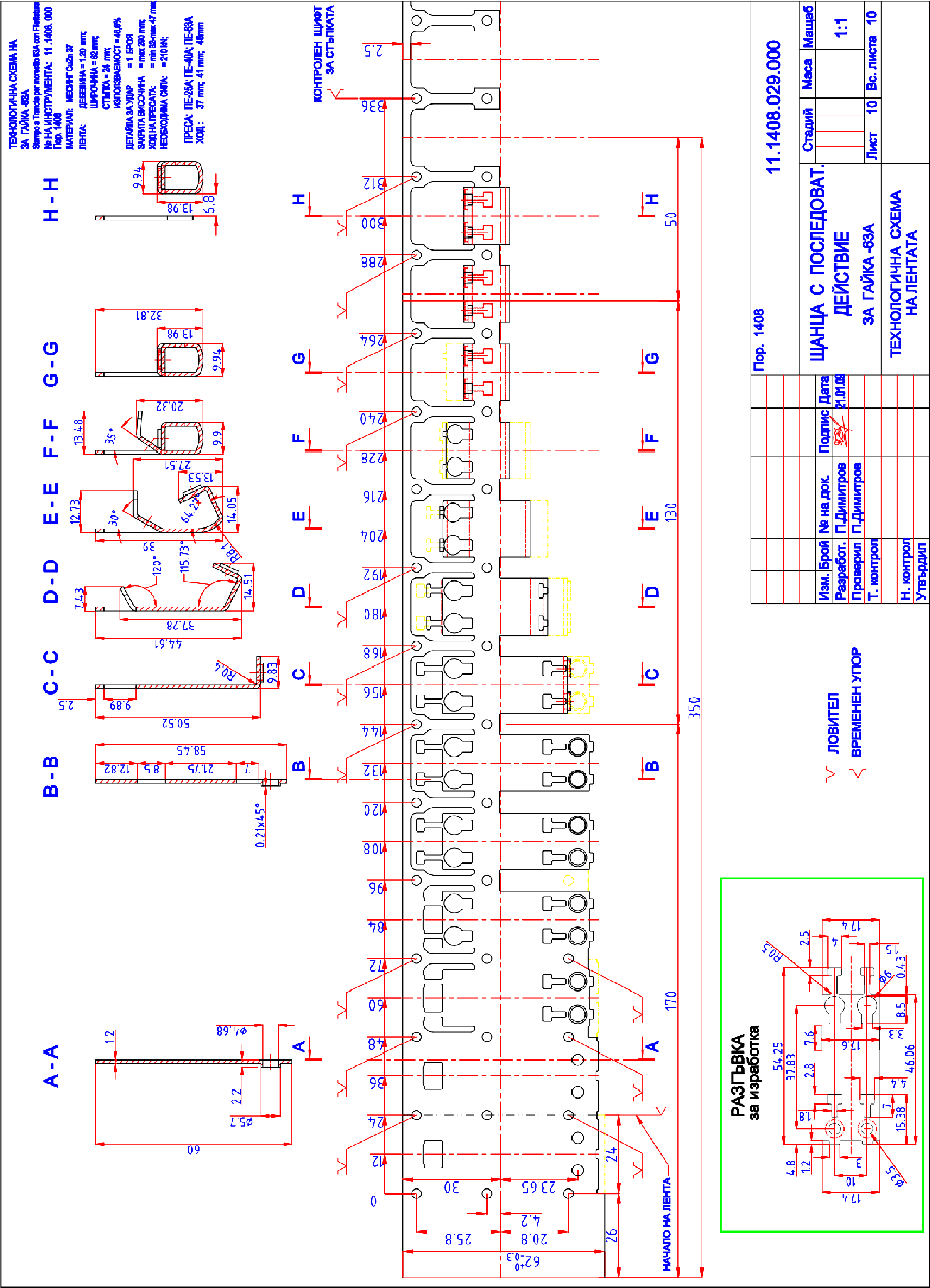

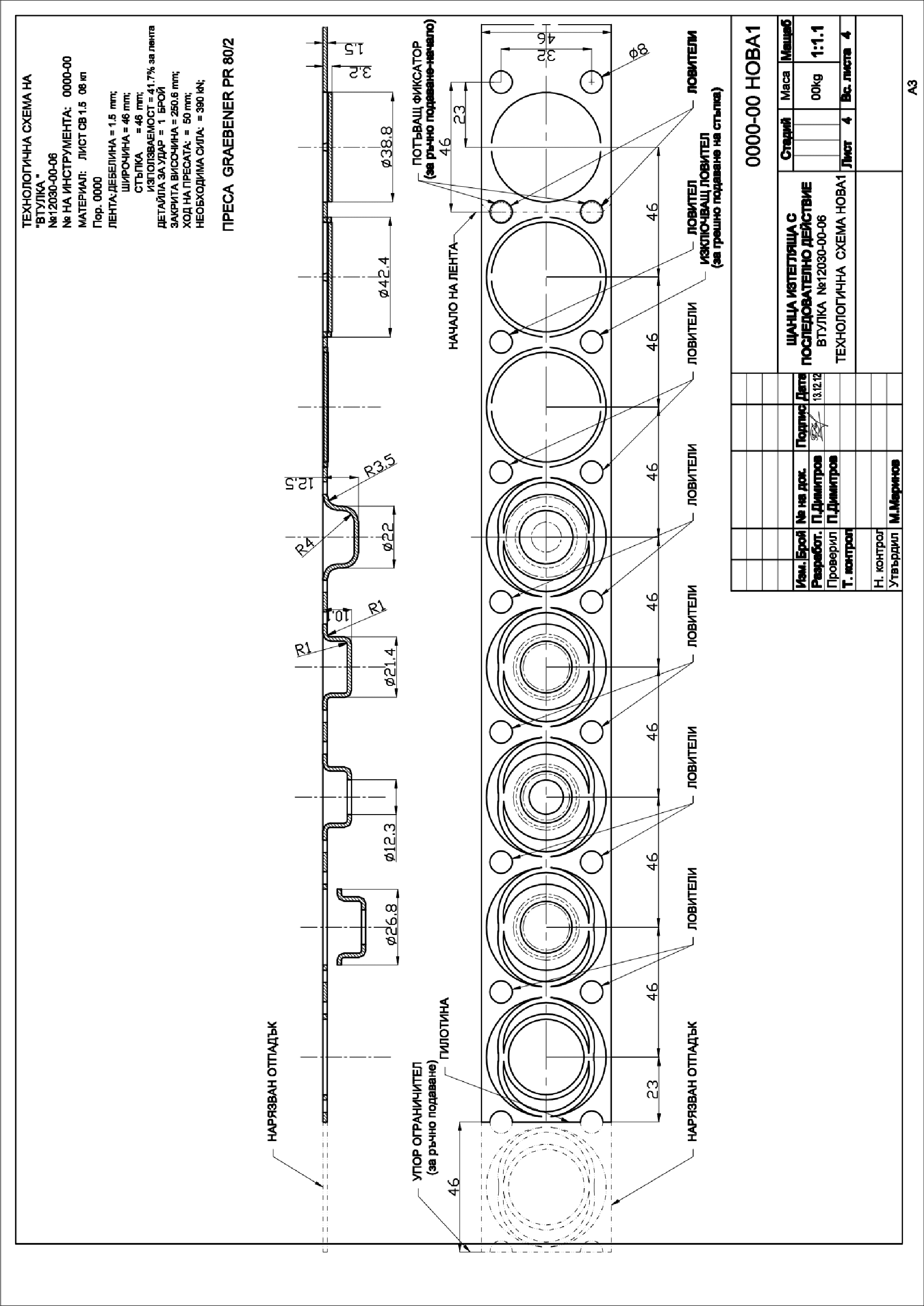

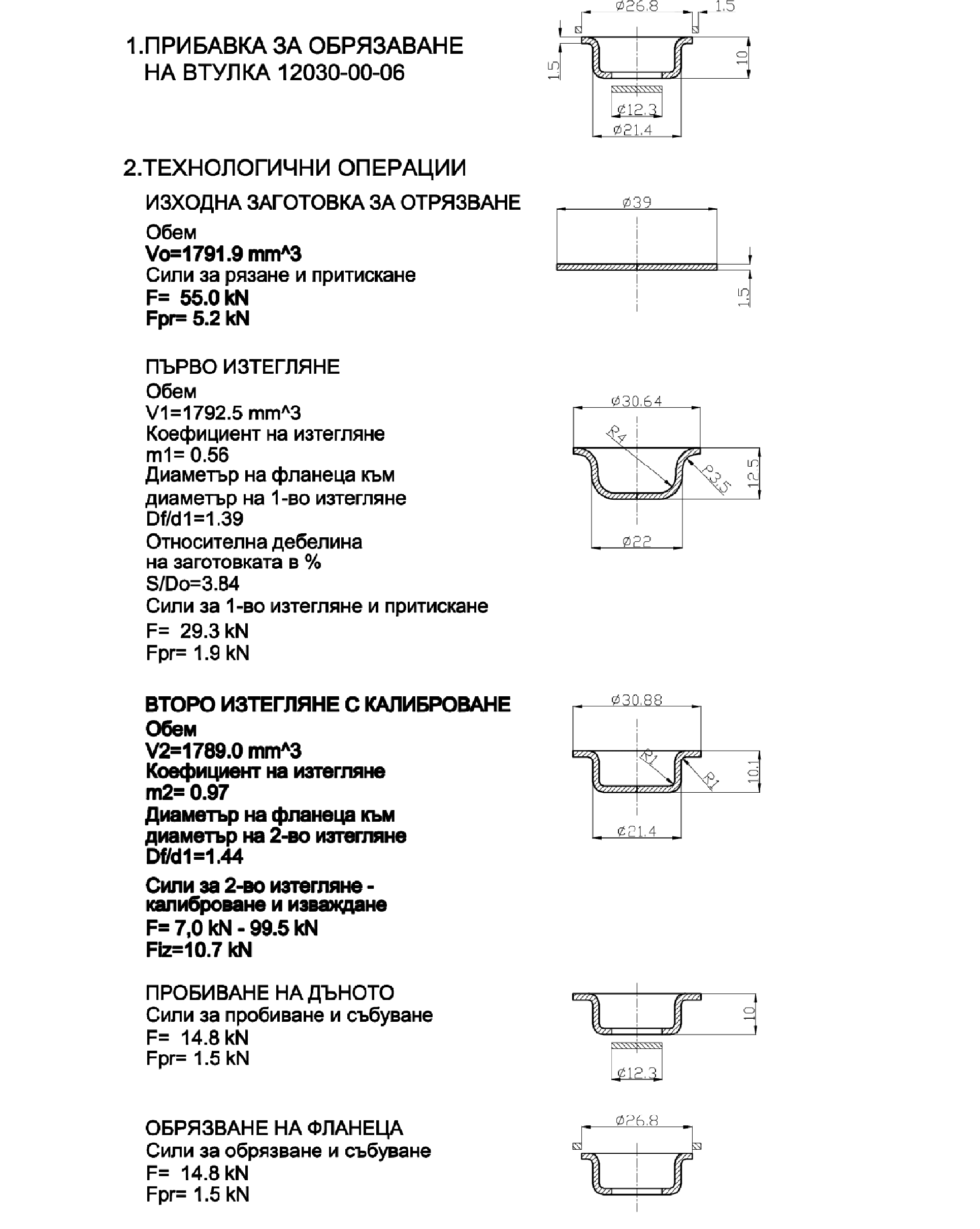

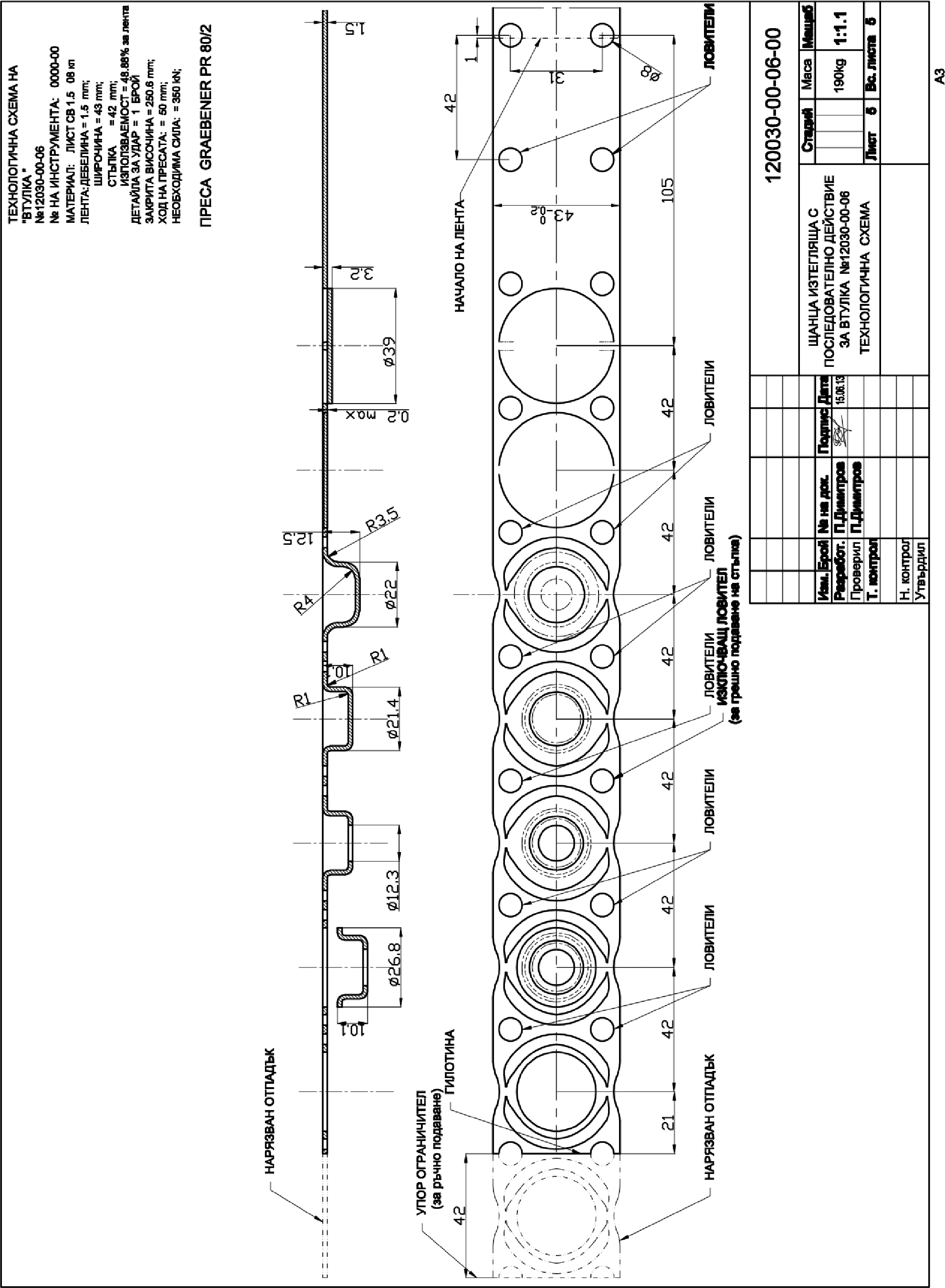

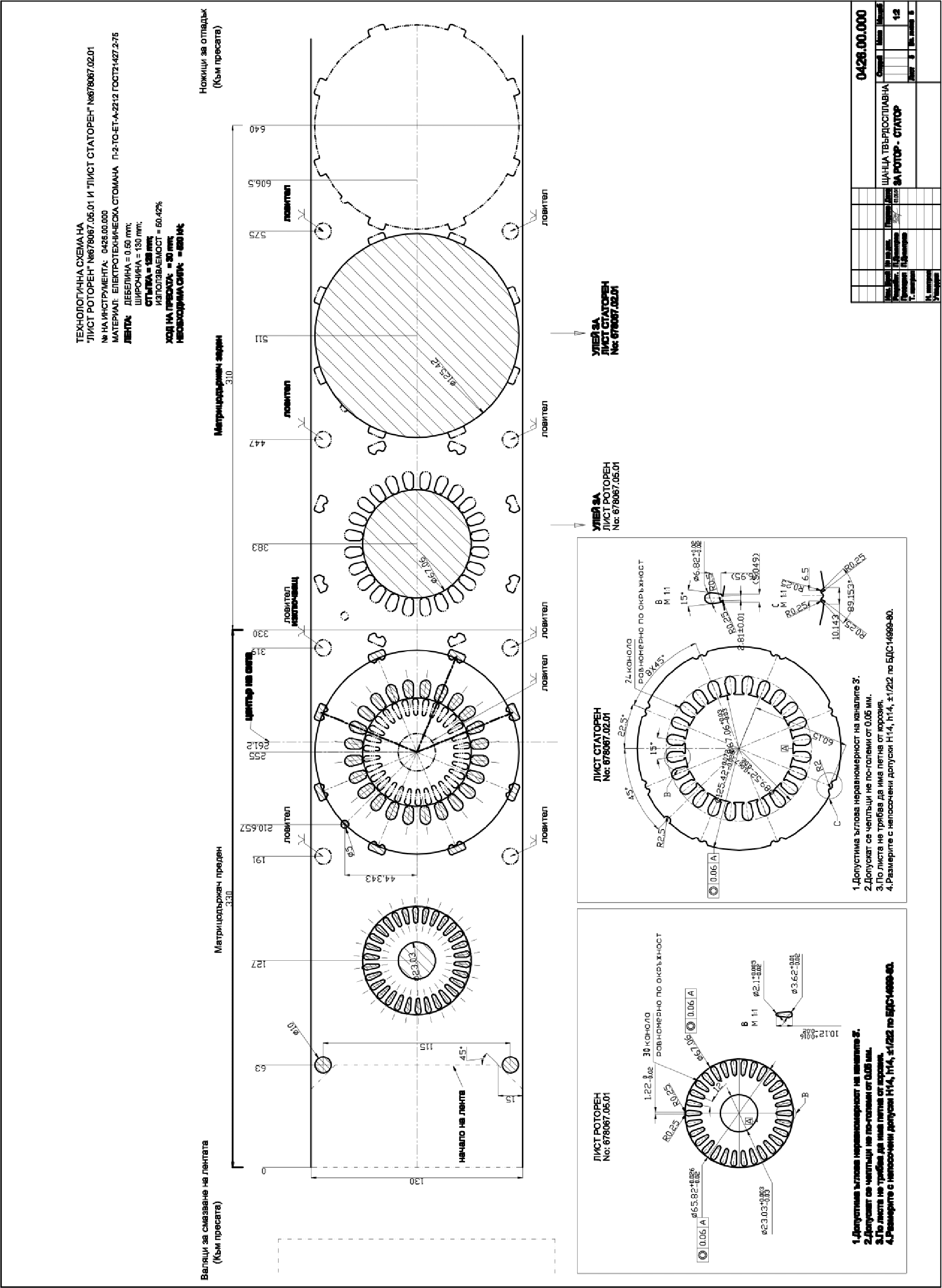

– последователна – последоватено изпълнение на операциите на отделни позиции – стъпки (на пример пробиване на отвори за фиксиране на лентата, изрязване на две дъги по контура, първо изтегляне, второ изтегляне с калиброване, пробиване на отвор в дъното, обрязване на фланеца и отделяне на готовия детайл от лентата, отрязване на остатъка от лентата на парчета) - Фиг. 4-1:

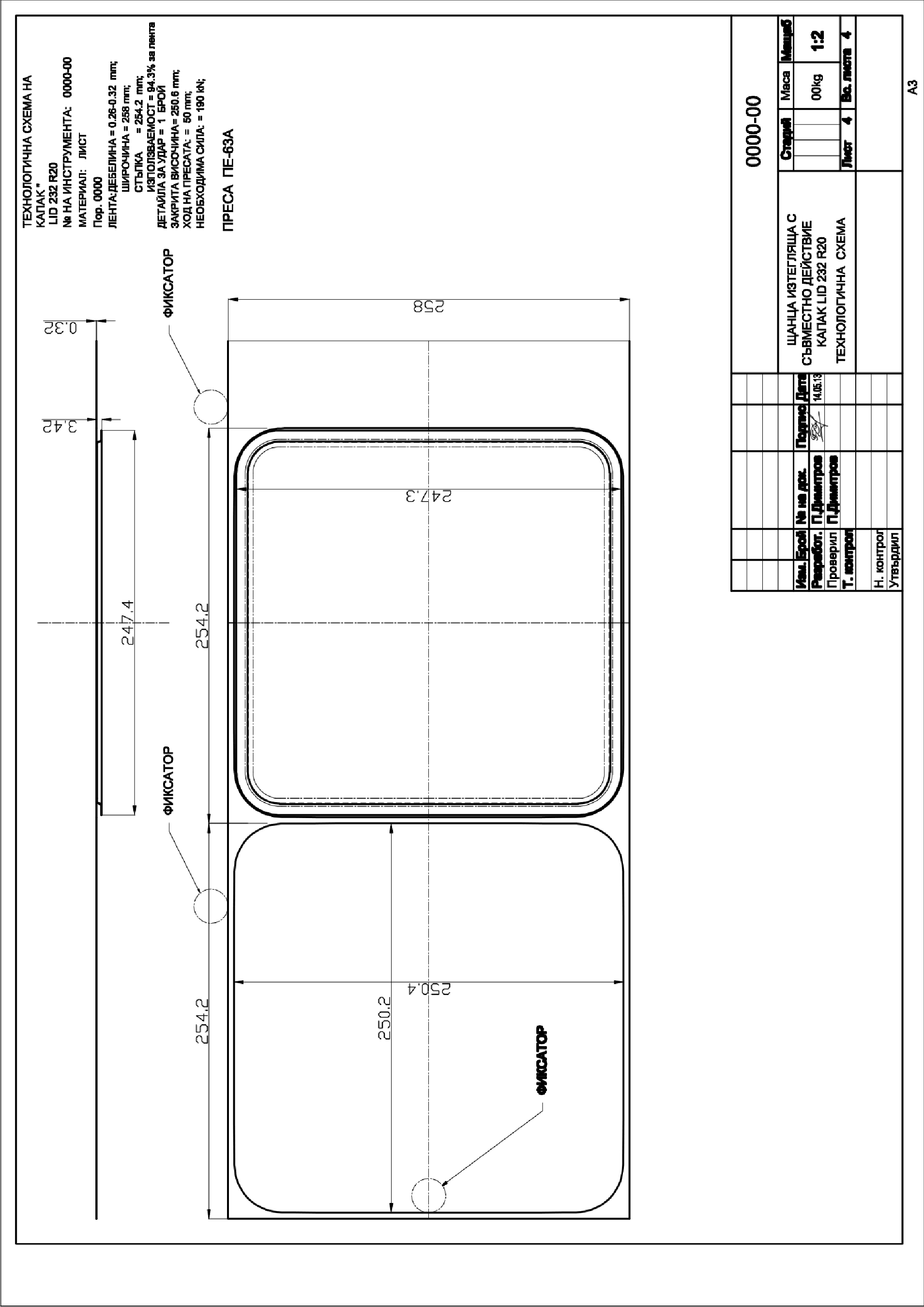

– съвместна – едновременно изпълнение на операциите на една позиция – стъпка (на пример изрязване на контура на заготовката за изтегляне, първо изтегляне на детайла) - Фиг. 4-2;

– комбинирана – последоватено изпълнение на част от операциите на отделни стъпки, а някои от тях се изпълняват едновременно в една стъпка (комбинация между описаните по-горе видове).

Предимствата са висока производителност, ниска цена на щанцования детайл, високо качество на продукцията. Недостатъците са сложна конструкция, трудна подръжка и висока цена на щанците. Подходяща е за много големи серии на произвежданите детайли.

3.1.3. Система за изпълнение на операциите и подаване на заготовката.

– прогресивна (в лента) – отделните операции се извършват последователно или съвместно върху заготовката на отделни позиции, като предвижването на заготовката между позициите се извършва от самата лента чрез носещи мостчета (представляват технологичен отпадък), свързващи множество заготовки – например Фиг. 4-1;

– трансферна – отделните операции се извършват последователно или съвместно върху заготовката на отделни позиции, като предвижването на заготовката между позициите се извършва от специално подаващо устройство (грейферно или манипулатор на многопозиционни преси) - Фиг. 4-3;

– координатна – отделните операции се изпълняват последователно върху заготовката (най-често цял лист), която се позиционира спрямо инструмента (координатно) от масата на пресата (координатни преси с ЦПУ);

– ръчна – отделните операции се извършват последователно или съвместно върху заготовката на отделни инструменти, най-често монтирани върху различни преси.

Правилния избор на технология зависи от серийността на детайла и конкретните условия на производителя (налично пресово оборудване).

Фиг. 4-1

Фиг. 4-2

Фиг. 4-3

3.2. Избор на вида на изходния материал (заготовка).

3.2.1. Лента на руло;

3.2.2. Ленти, получени от разкрояването на листов материал на ивици с необходимата широчина;

3.2.3. Лист;

3.2.4. Единични заготовки, разкроени на гилотина или чрез други медоди (например лазерно изрязани).

Правилния избор зависи от серийността на детайла, наличното пресово оборудване и възможностите за доставка на конкретния материал.

3.3. Избор на последователност за щанцовите операции.

3.3.1. Определяне на необходимите щанцови операции за детайла;

3.3.2. Определяне на ограниченията за всяка операция на щанцоване – нейната изпълнимост и зависимост (на пример не трябва да се пробива точен отвор в област от заготовката, която впоследствие се огъва, изтегля, формова);

3.3.3. Определяне на реда (последователността) на щанцовите операции за детайла.

4. Извършване на предварителни технически и икономически изчисления.

4.1. Определяне на формата и размерите на разгъвката за щанцования детайл – при наличие на огънати части се пресмятят дължините при тяхното изправяне (състоянието преди огъване).

– разделяне на огъвките на прави участъци и дъги;

– изчисляване на дължините на дъгите, при отчитане изместването на неутралния слой (например с прилагане „К-фактор“);

– построяване на разгъвката за щанцования детайл.

4.2. Определяне на формата и размерите на изходната заготовка при изтеглен детайл – при наличие на изтеглени или отбортовани части се пресмятят размерите преди изпълнение на операцията (равнинно състоянието на заготовката).

– изчисляване на площта (за изтегляне без изтъняване на стената) или нa обема на щанцования детайл;

– добавяне на площта (за изтегляне без изтъняване на стената) или обема на технологичната прибавка за обрязване (ако е предвидена такова);

– изчисляване на размерите на равнинна заготовка от същата дебелина на материала, при отчитане равенството на площта или обема преди и след изтегляне;

– построяване на изходната заготовка за изтеглен или отбортован детайл.

4.3. Определяне на основните размери на лентата.

4.3.1. Изчисляване на широчината на лентата – към максималния размер на разгъвката или изходната заготовка (напречно на лентата) се прибавя минимално допустимата ширина на двете надлъжни носещите мостчета (необходим технологичен отпадък, гарантиращ здравина и устойчивост на лентата).

4.3.2. Изчисляване на стъпката на лентата – към максималния размер на разгъвката или изходната заготовка (надлъжно на лентата) се прибавя минимално допустимата ширина на напречното носещо мостче (необходим технологичен отпадък, гарантиращ здравина и устйчивост на лентата).

4.3.3. Определяне на разходната норма за детайла – представлява площта или обема от лентата, които са необходими за производство на един детайл. Изчисляват се като произведение на широчината на лентата по стъпката на лентата (за площта) или произведение на широчината по стъпката по дебелината на лентата (за обема). Теглото на разходната норма е обема по специфичното тегло на използвания материал. При многоредно разположение, разходната норма се разделя на броя на получаваните детайли в една стъпка на лентата.

4.4. Изчисляване на използваемостта на материала.

4.4.1. Изчисляване на коефициента на използване на материала за лента – площта, обема или теглото на детайла, разделени на площта, на обема или теглото на разходната норма;

4.4.2. Изчисляване на коефициента на използване на материала за лист – площта, обема или теглото на детайла, умножен по общия брой детайли от един лист, разделени на площта, обема или теглото на целия лист.

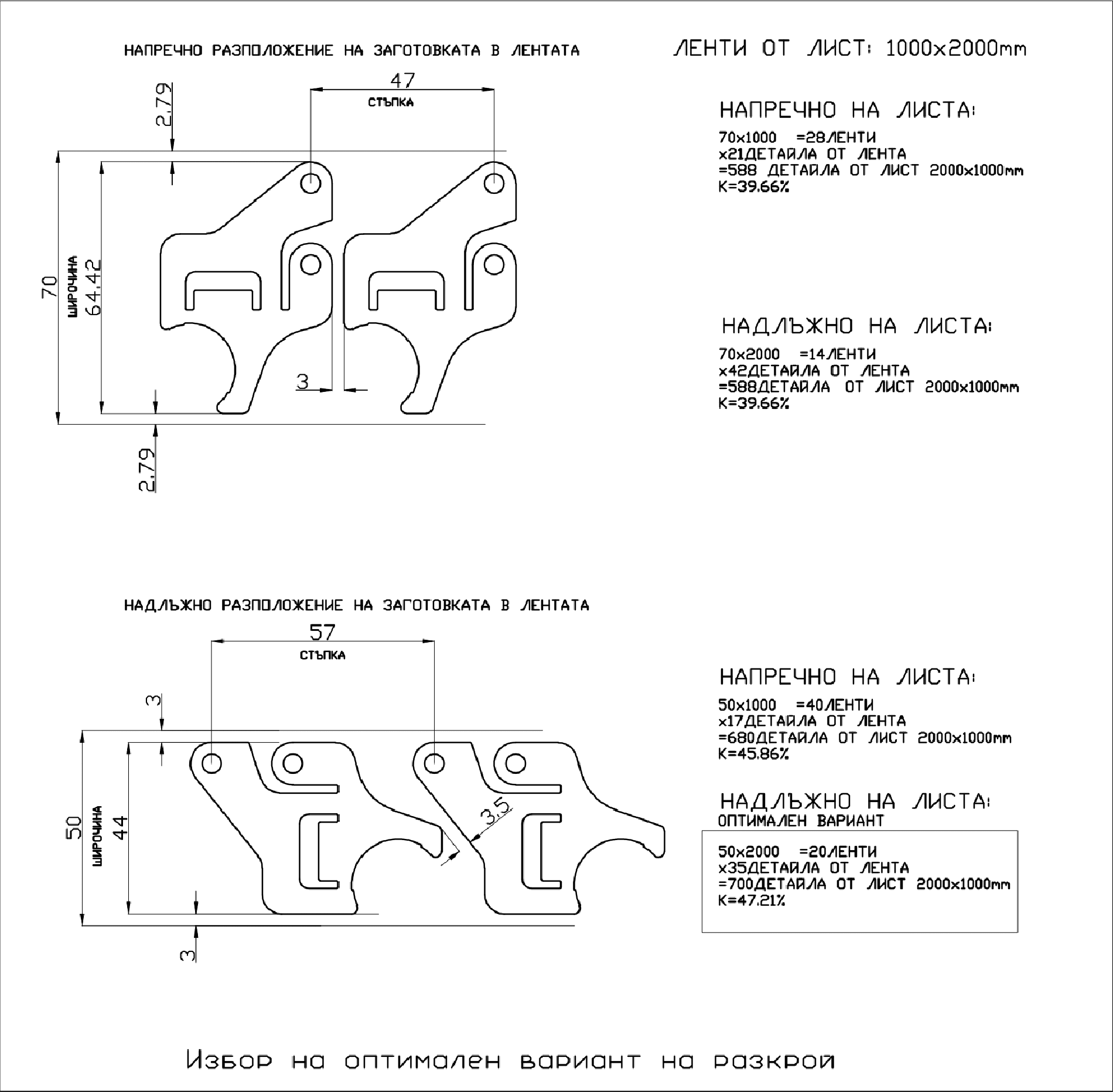

4.4.3. Анализ на коефициентите на използване на материала и избор на оптималния вариант – този с максимален брой детайли от един лист или лента има най-висока стойност - Фиг. 4-4.

Фиг. 4-4

4.5. Изчисляване на себестойността на щанцования детайл.

4.5.1. Изчисляване на цената на материала – теглото на разходната норма умножена по цената на материала за килограм;

4.5.2. Изчисляване на средната производителност на щанцоване и цената за труд – средната производителност на инструмента за час умножена по часовата тарифна ставка, заплащана на работника.

4.5.3. Изчисляване на цената за покрития и термообработки (ако има) – околната повърхност на детайла умножена по специфична цена за единица площ на покритието.

4.5.4. Определяне на цената за кооперирани операции – обикновено са резултат на допълнителни запитвания към евентуални подизпълнители.

4.5.5. Изчисляване на цената за опаковка и транспорт – цената на опаковката (на пример картонена кутия) и разходите за нейното запълване и транспорт се разделят на броя детайли в нея.

4.5.6. Определяне на цената за общо заводски разходи – обикновенно те са определени като процент от общите производствени разходи на дадено звено (участък, цех, фирма) и отразяват всички не пряко включвани разходи, необходими за нормално производство. В този случай, със същия процент трябва да се увеличи изчислената себестойност.

4.5.7. Изчисляване на цената за амортизация на инструмента и пресата – цената на инструмента, разделена на необходимото количество детали за година, умножено по броя на годините за производство на този детайл. Ако произведението на количество детали за година и броя на годините за производство е по-голямо от ресурса на живот на инструмента (общия брой произведени детайли до бракуване на инструмента), то е необходимо да се включи цената на два или повече инструмента. Амортизацията на пресата се изчислява като се раздели счетоводно заложената годишна стойност на необходимото количество детали за година.

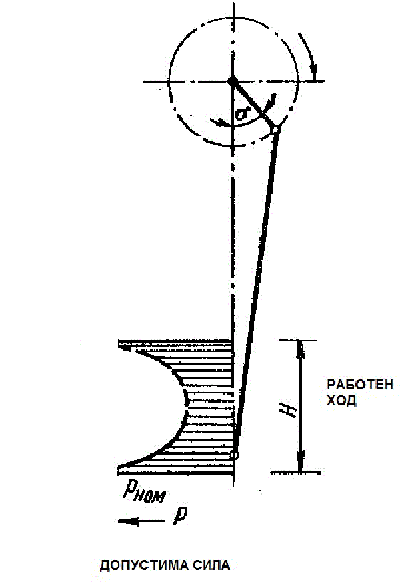

4.6. Изчисляване на максималните сили и работни ходове за щанцоване – те са необходими за избора на подходящи преси за всяка операция. Принципно, максималните сили се определят за всяка операция като произведение на якостта (или специфично налягане) на обработваемия материал и срязвана, огъвана, изтеляна, формована и т. н. площи, корегирани с поправъчни коефициенти за различните операции. Максималната сила е сума от максималните сили на отделните операци, извършвани в един същ момент, увеличена със спомагателни сили (пружини, буфери и други). Работните ходове ориентировъчно могат да се определят като височината на детайла се умножи по 3 (за огъване, изтеглене).

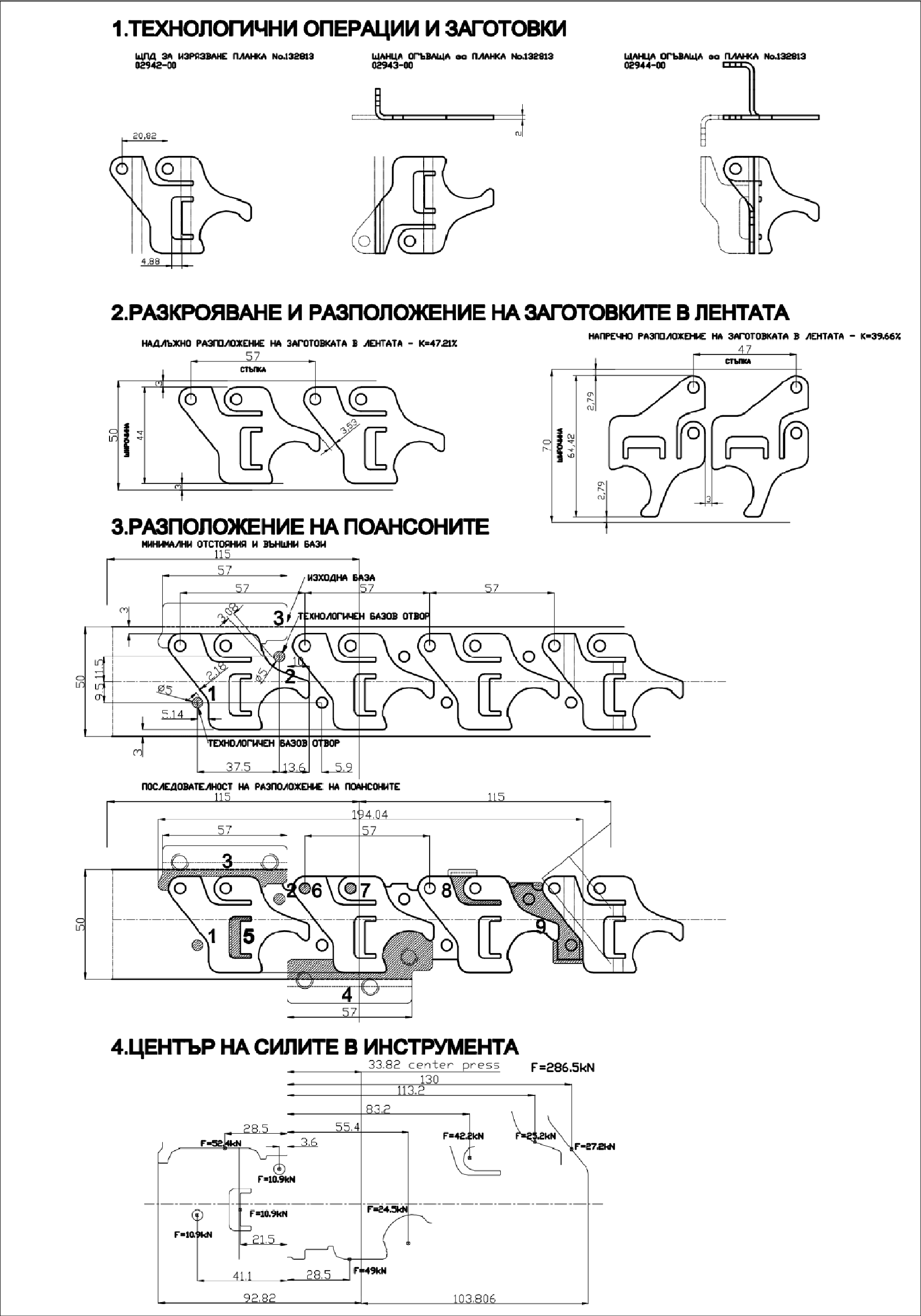

5. Изготвяне на технологични схеми на щанцоване.

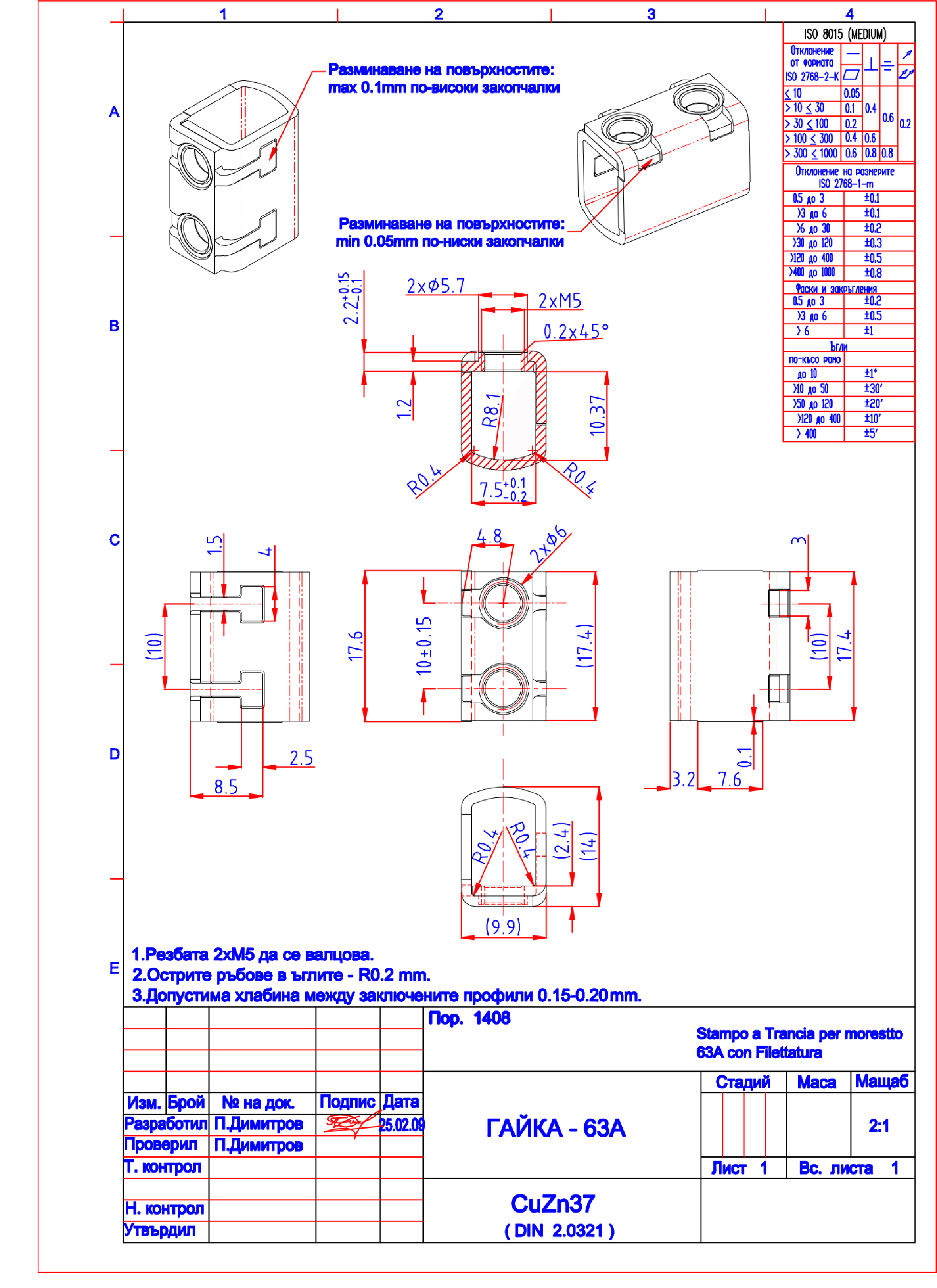

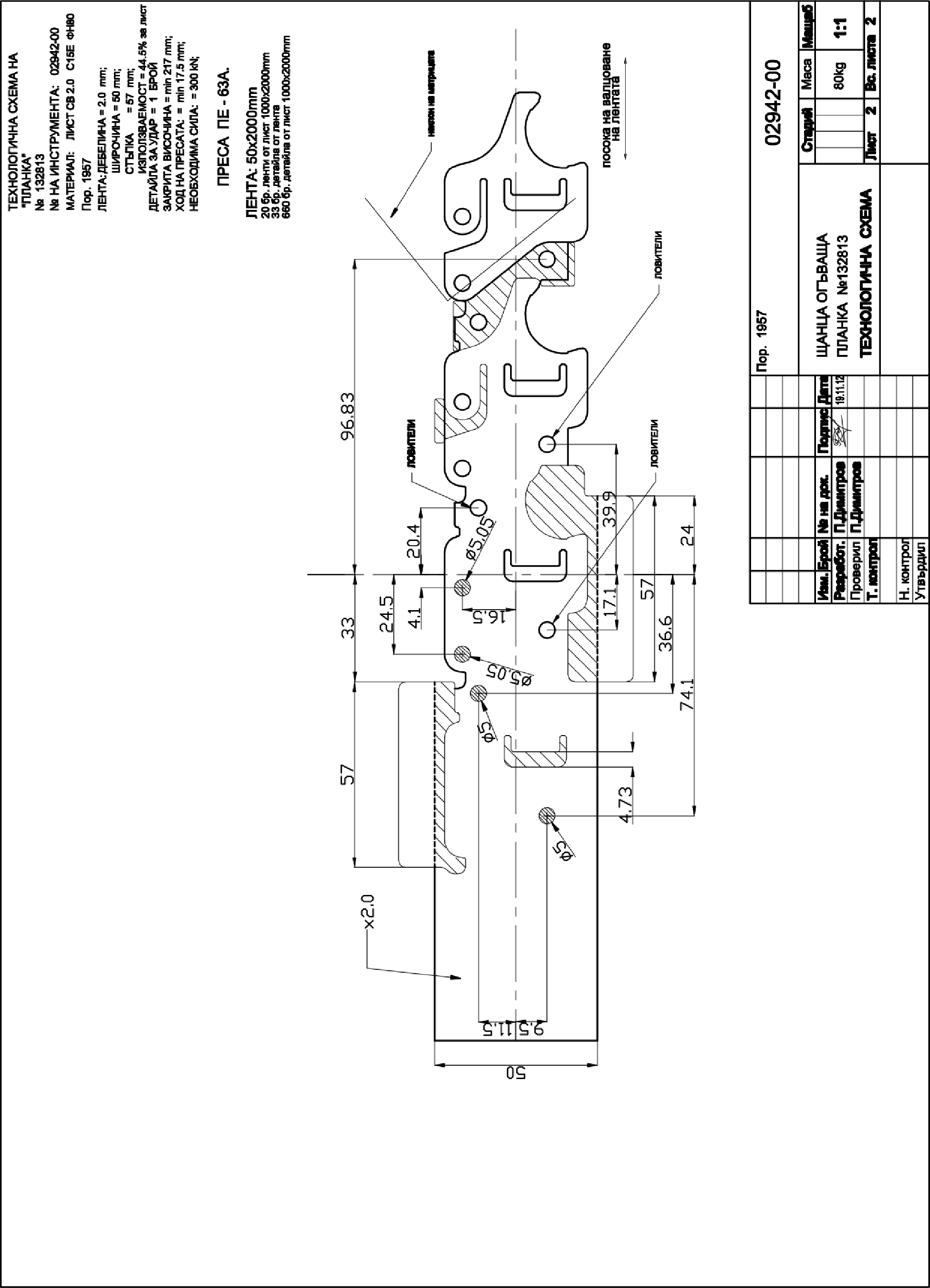

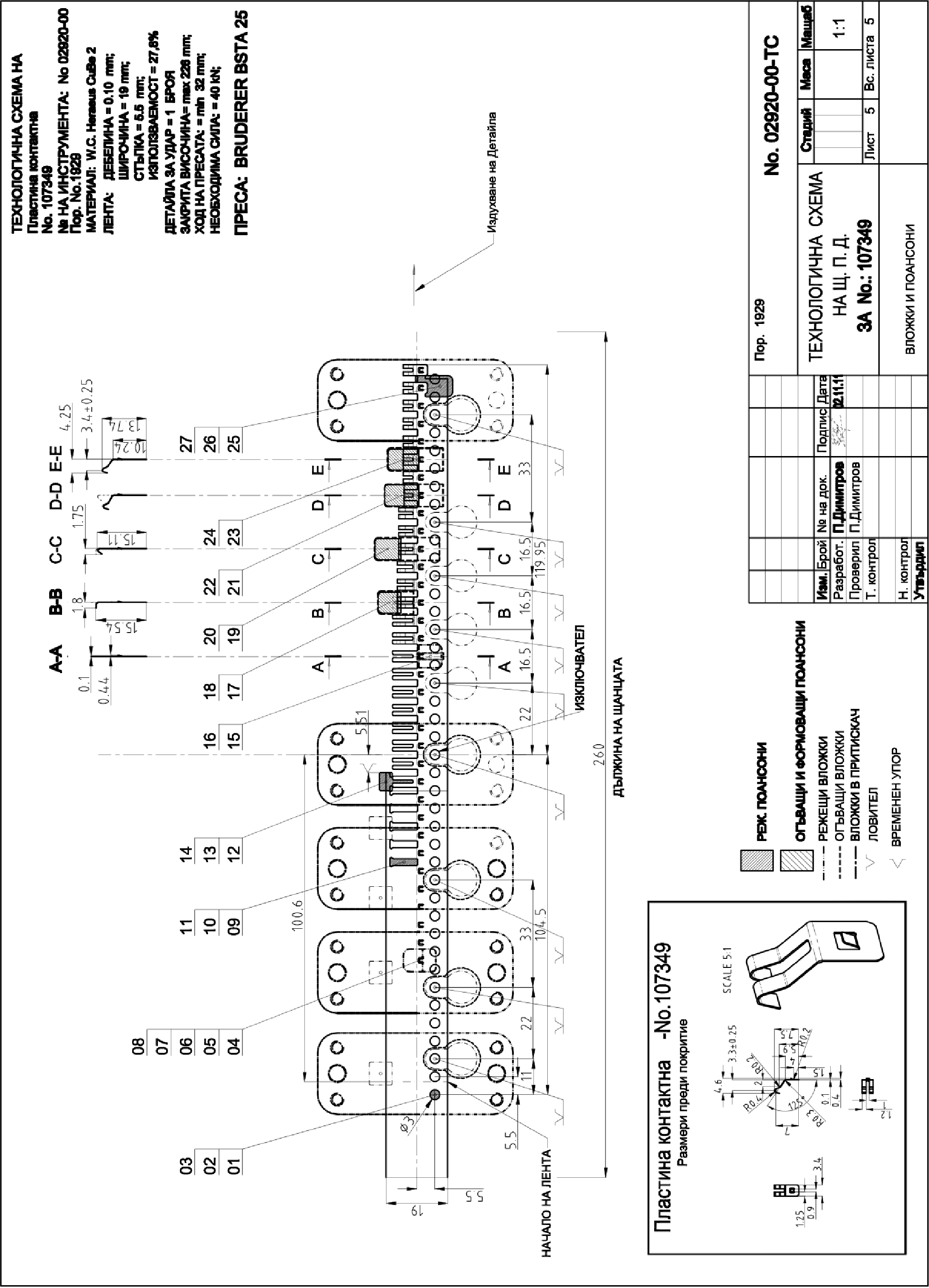

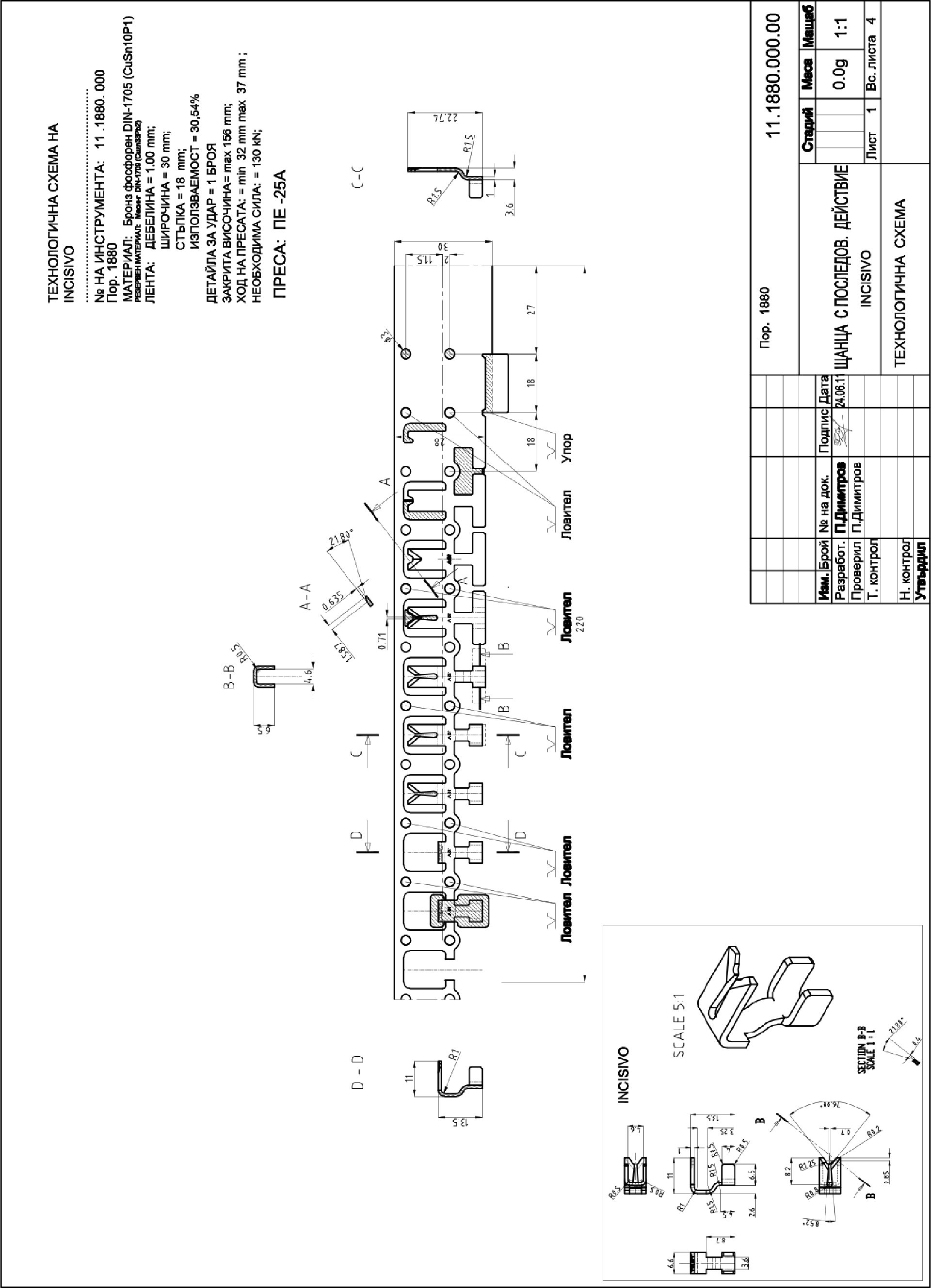

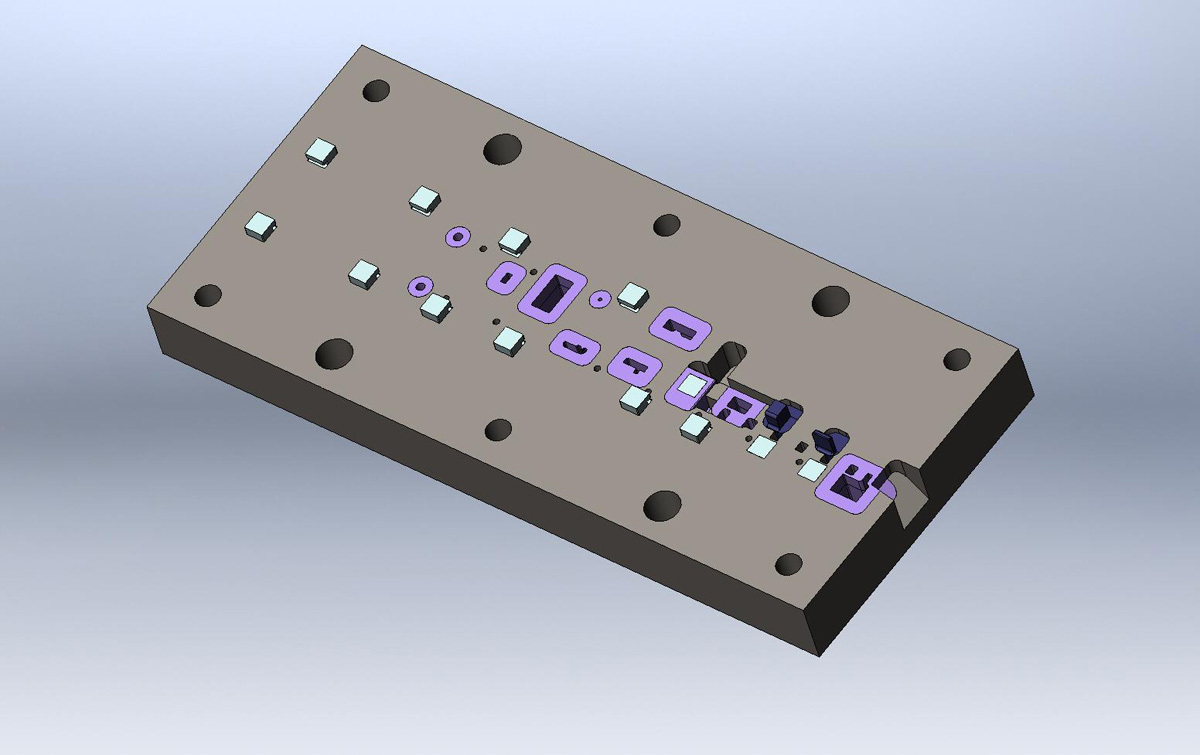

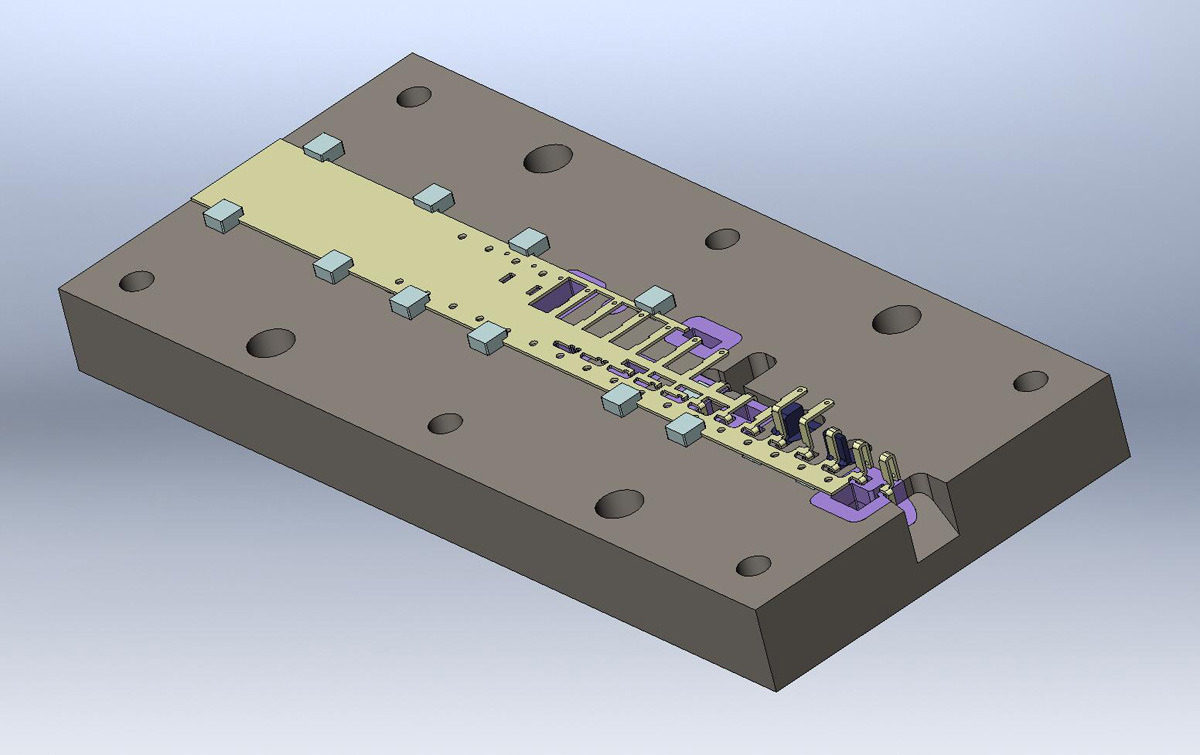

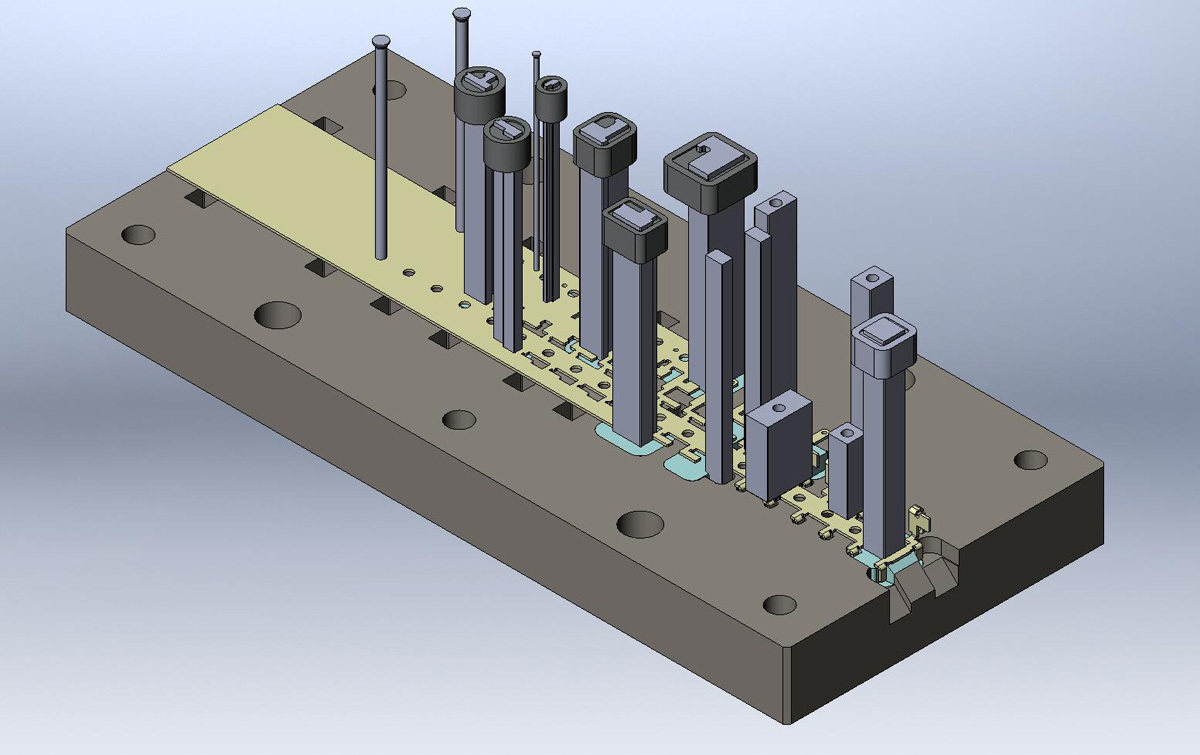

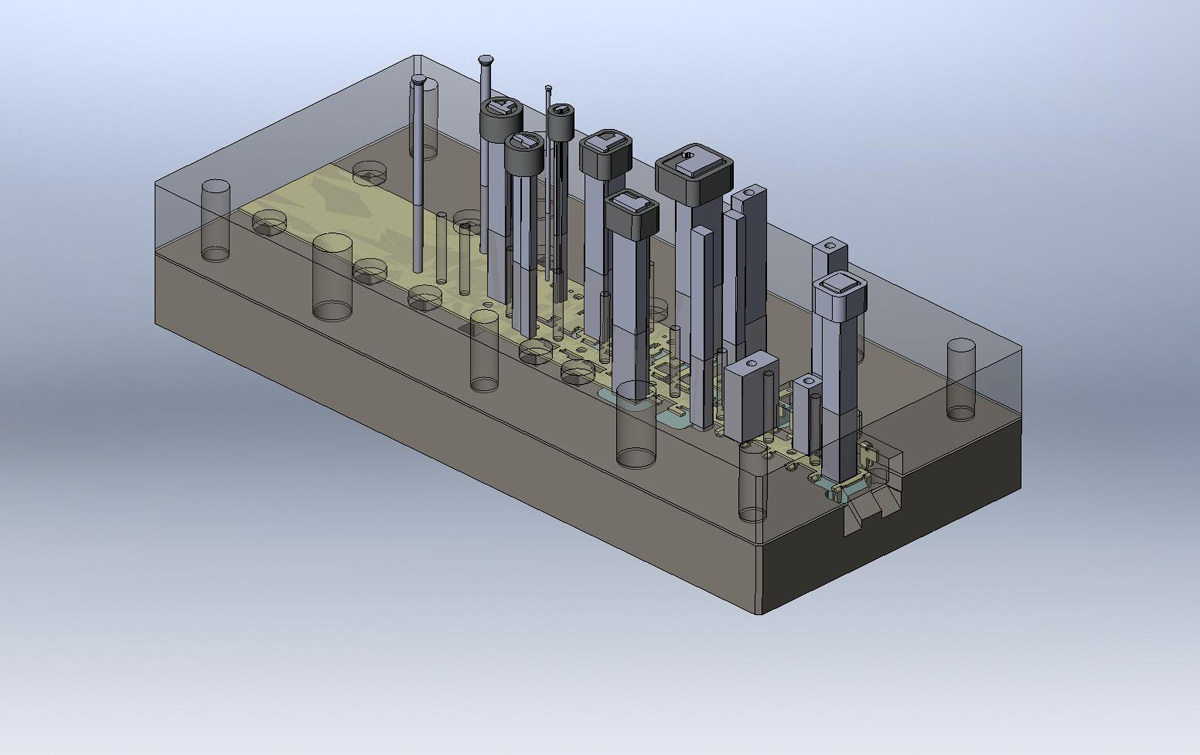

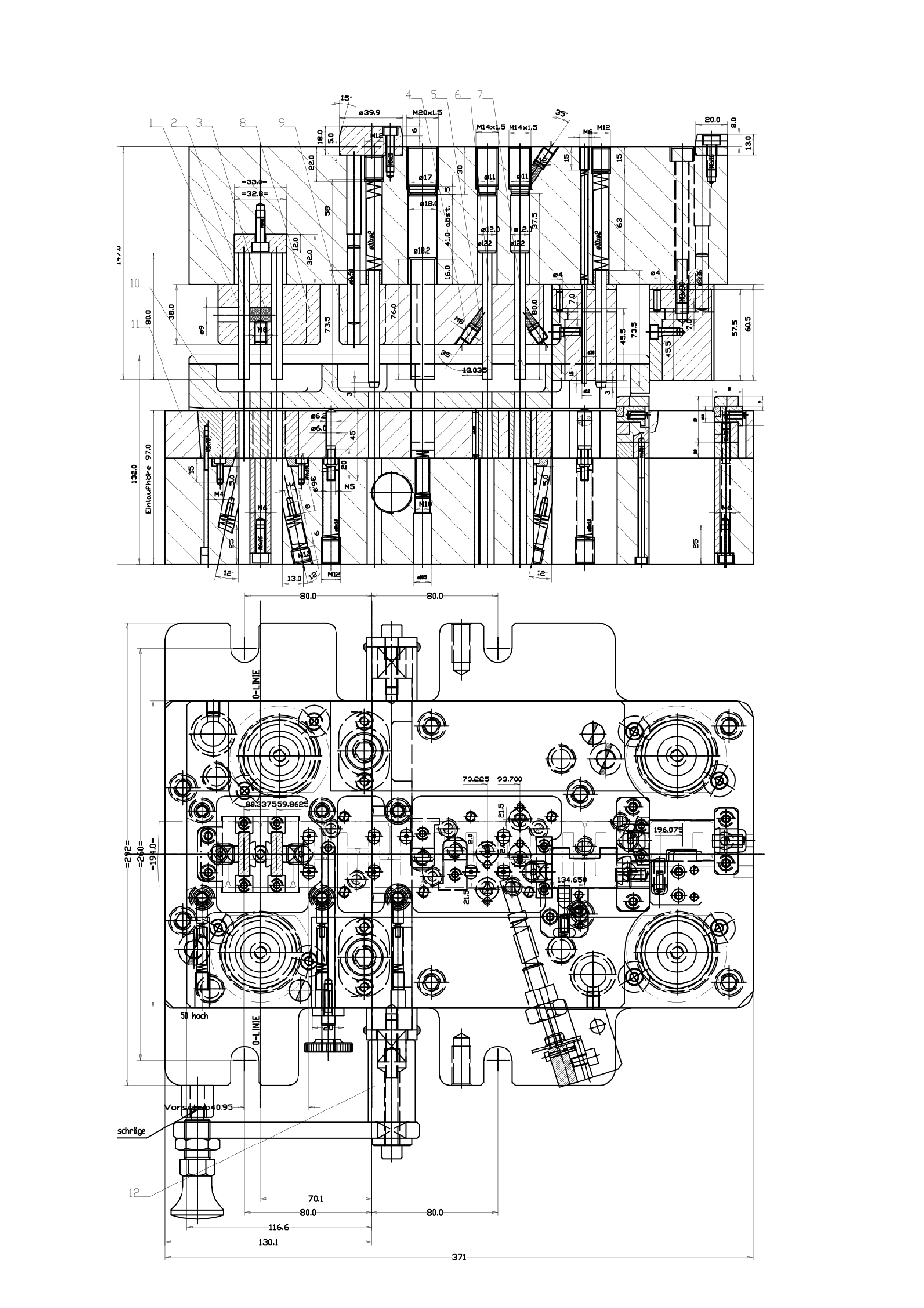

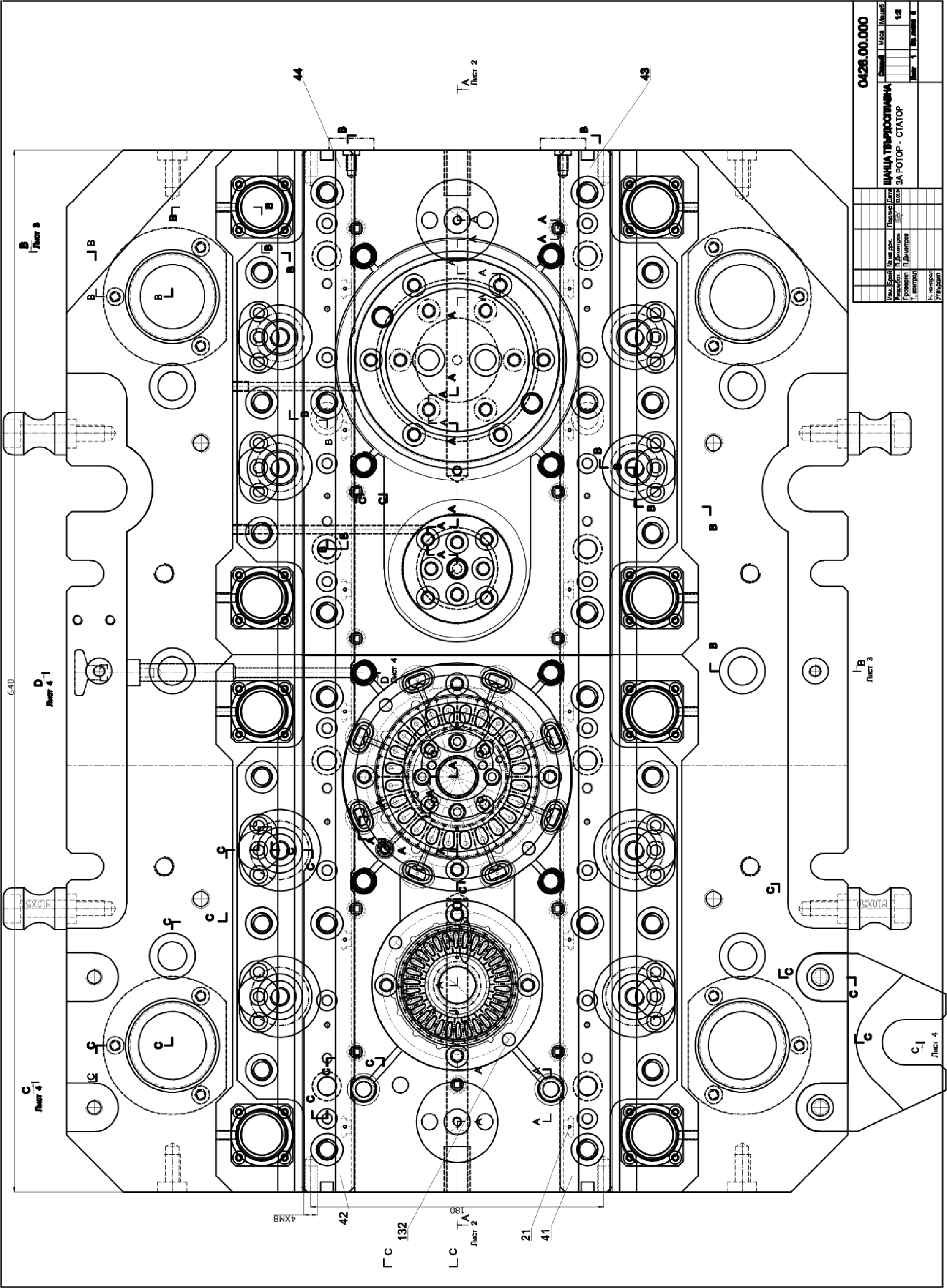

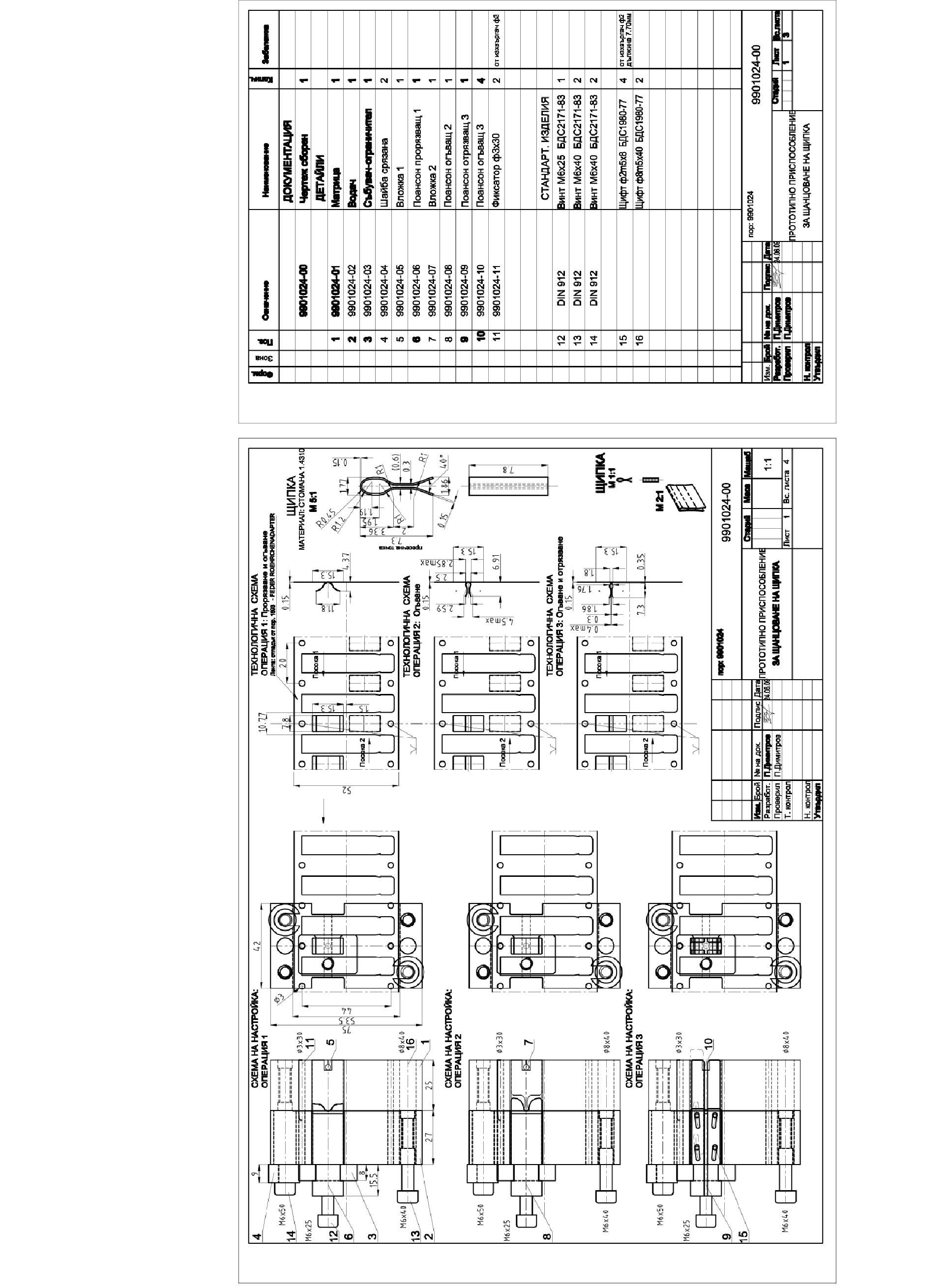

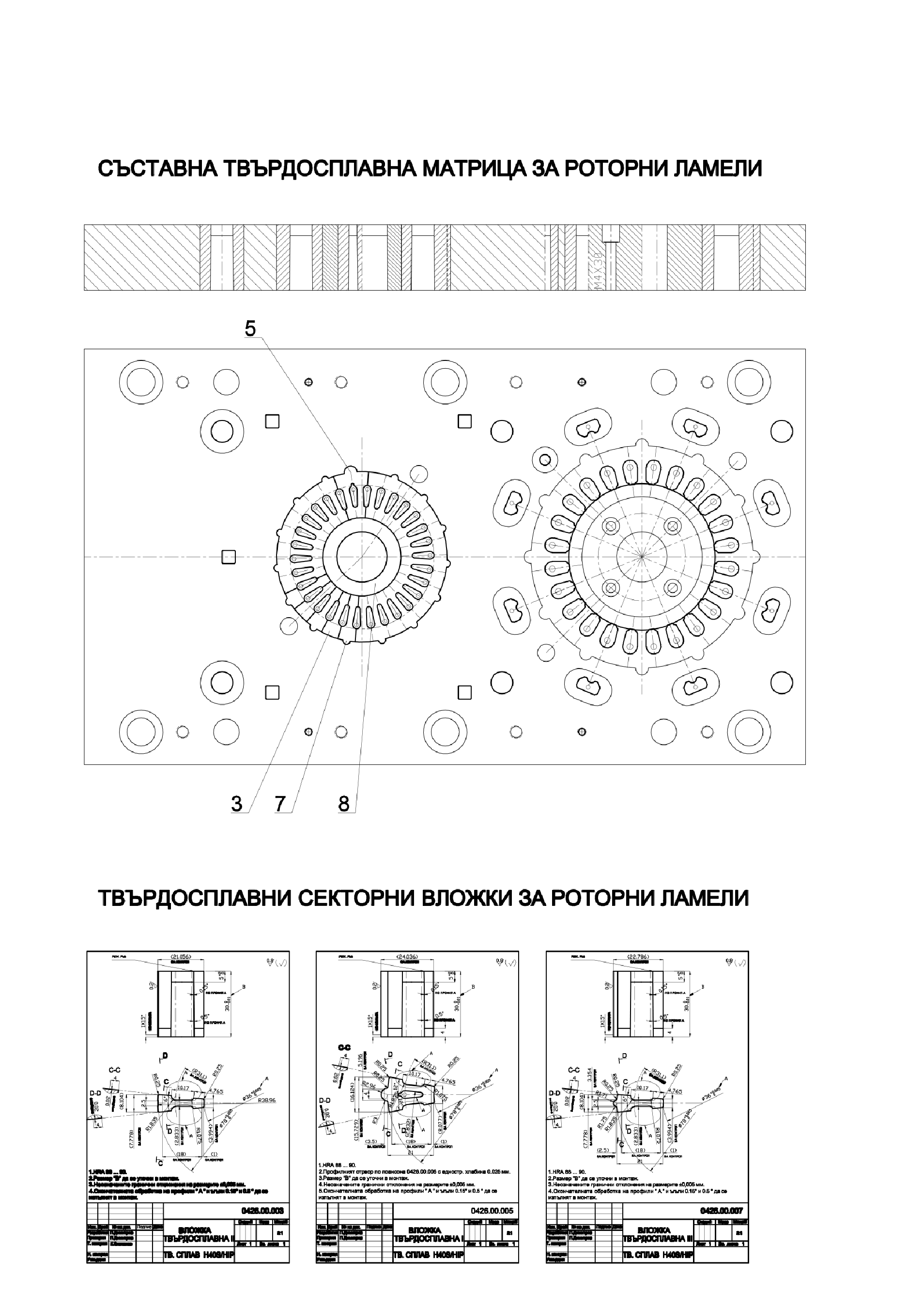

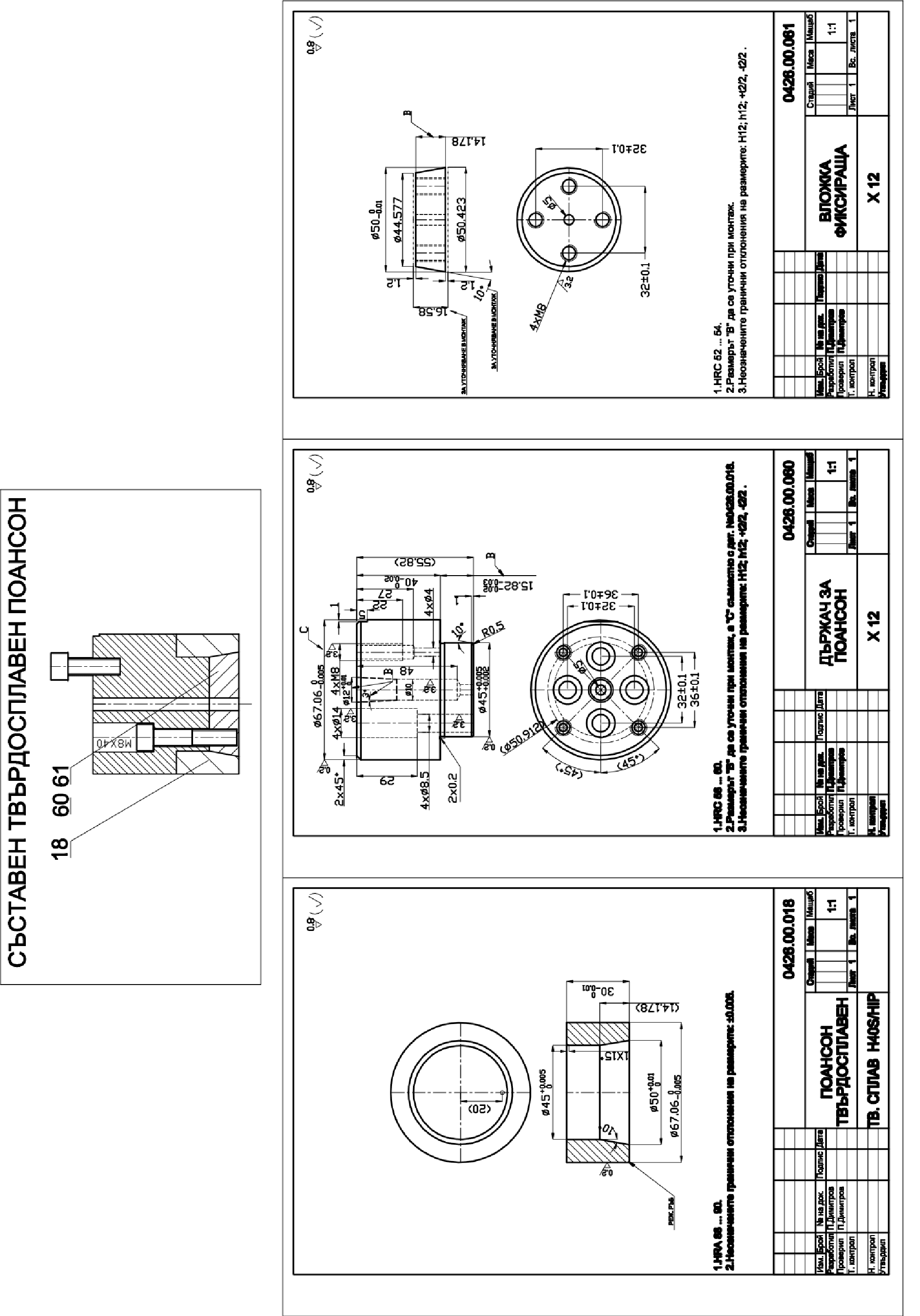

Подготвя се чертеж на технологичната схема за щанцоване и спецификация на основните техническите параметри - Фиг. 4-5.

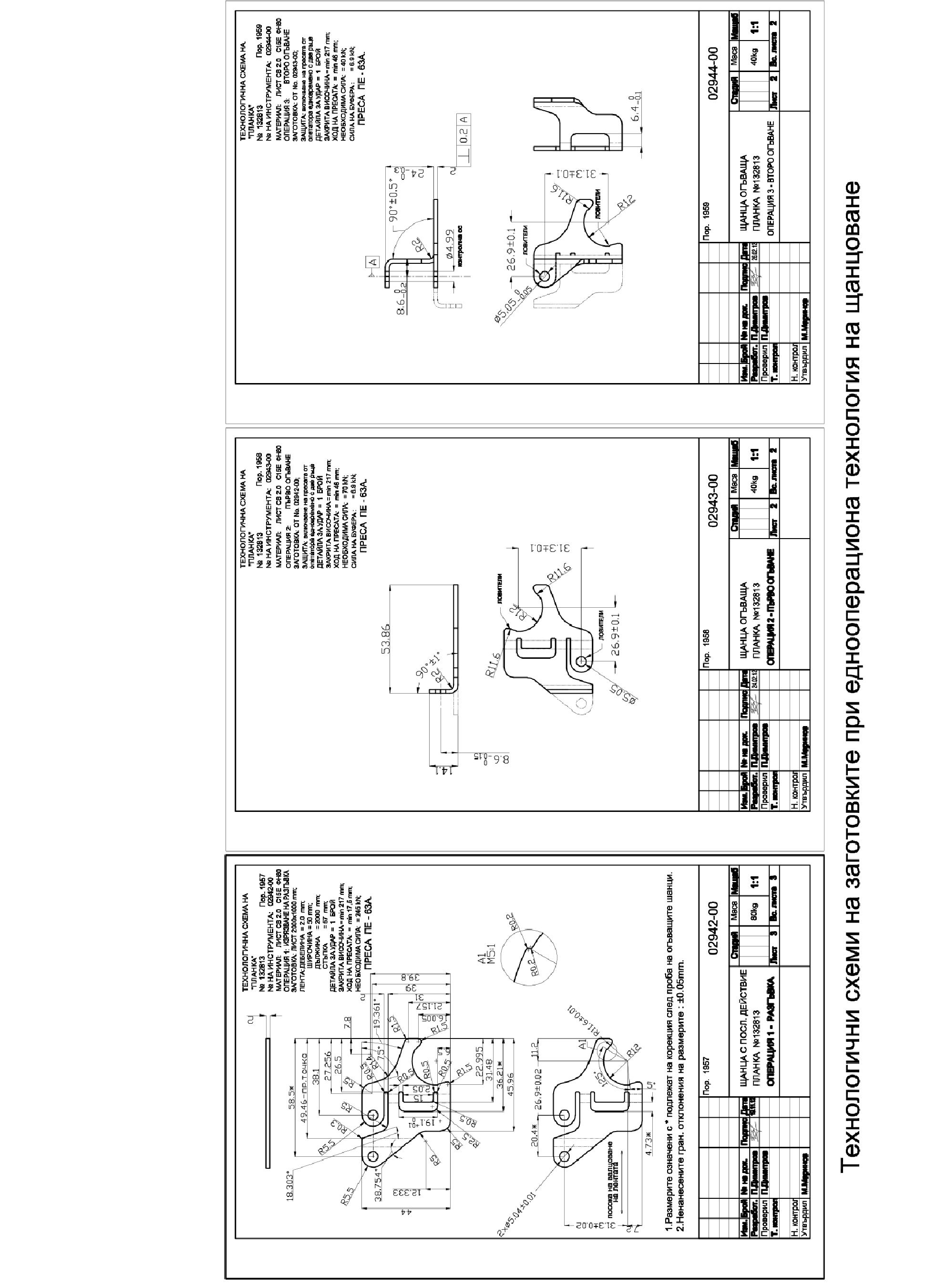

При едно операционна технология се съставя маршрут на операциите и технологични схеми на заготовките за всяка от тях - Фиг. 4-6.

6. Избор на конструкцията на щанцата.

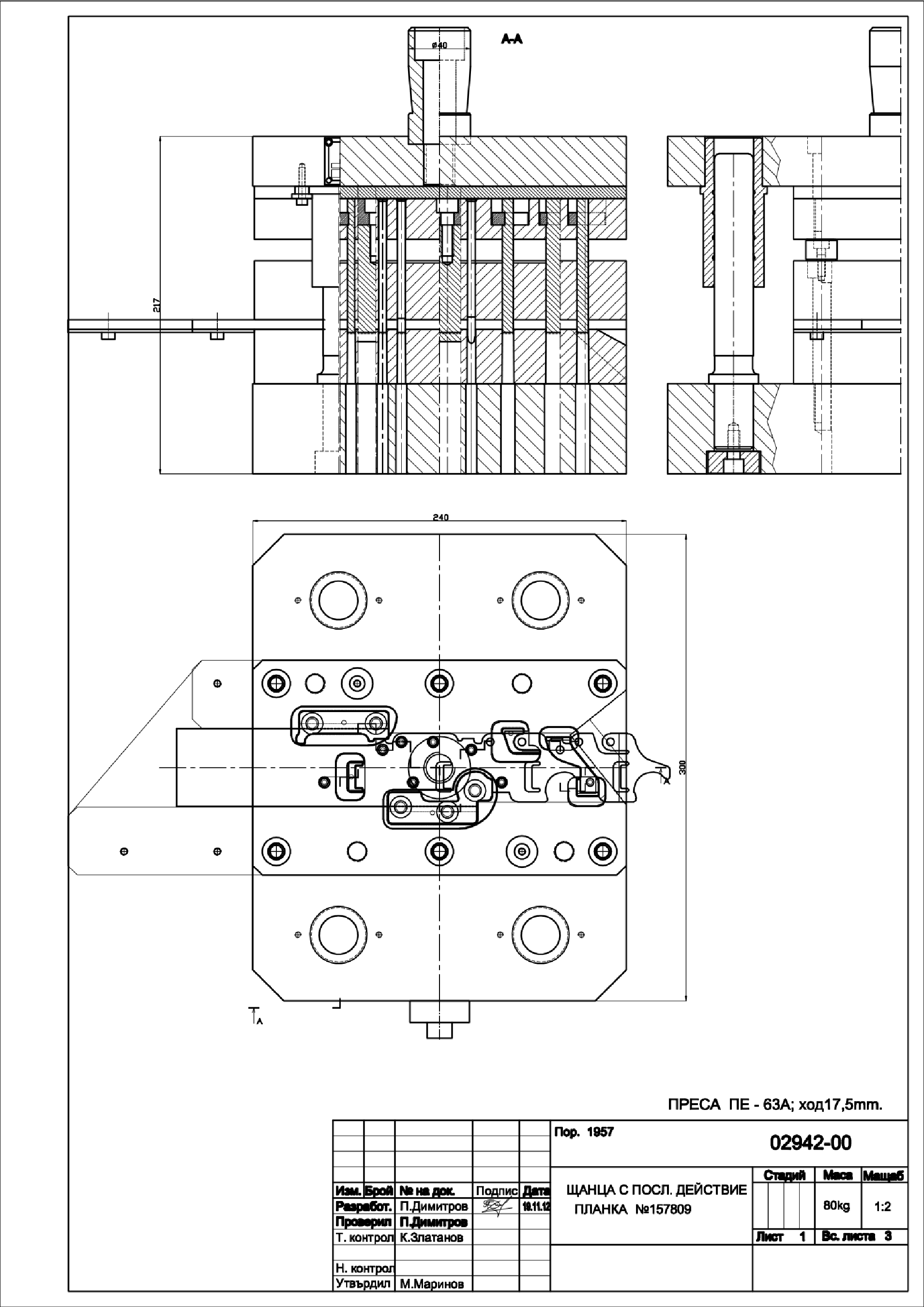

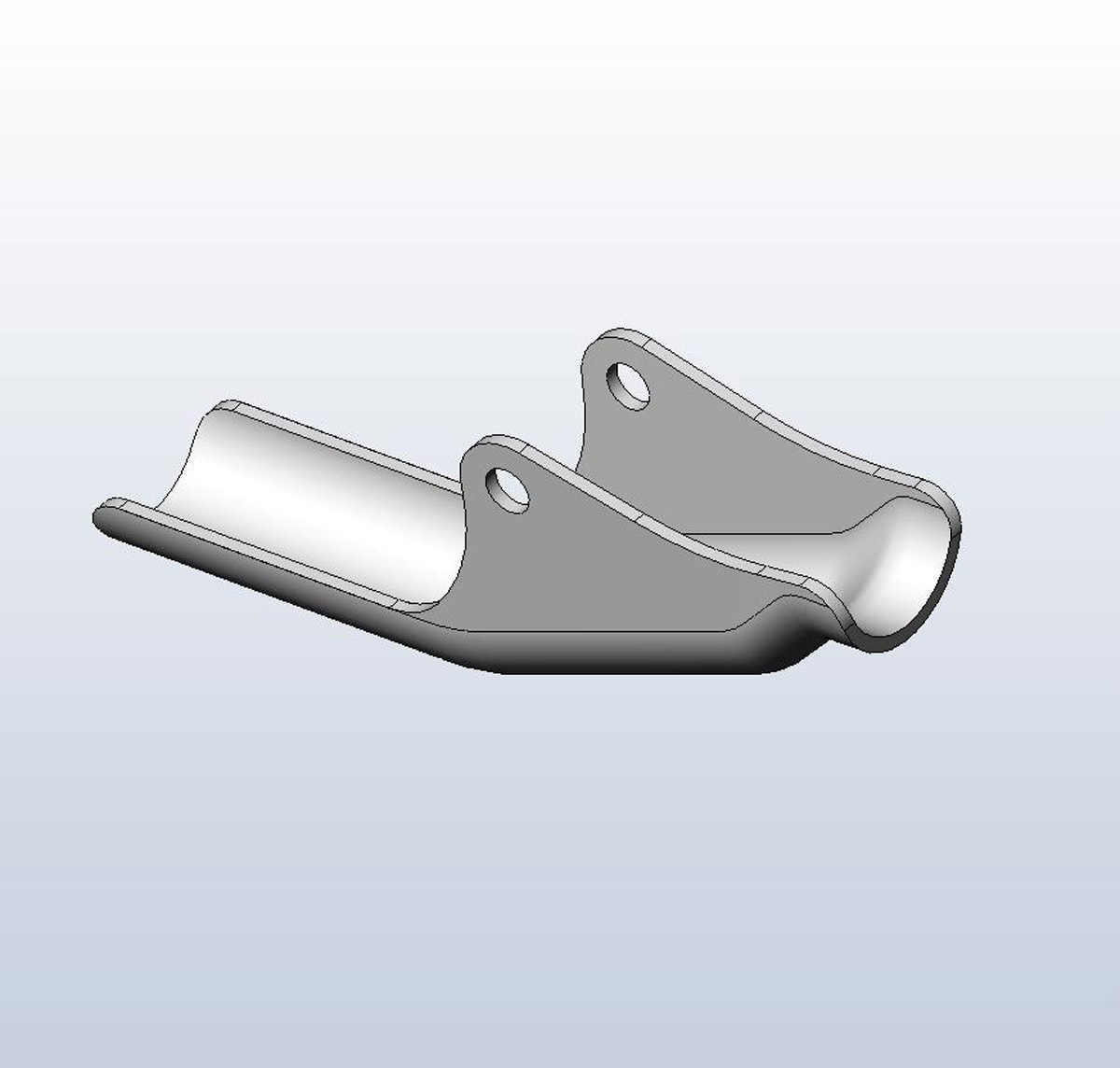

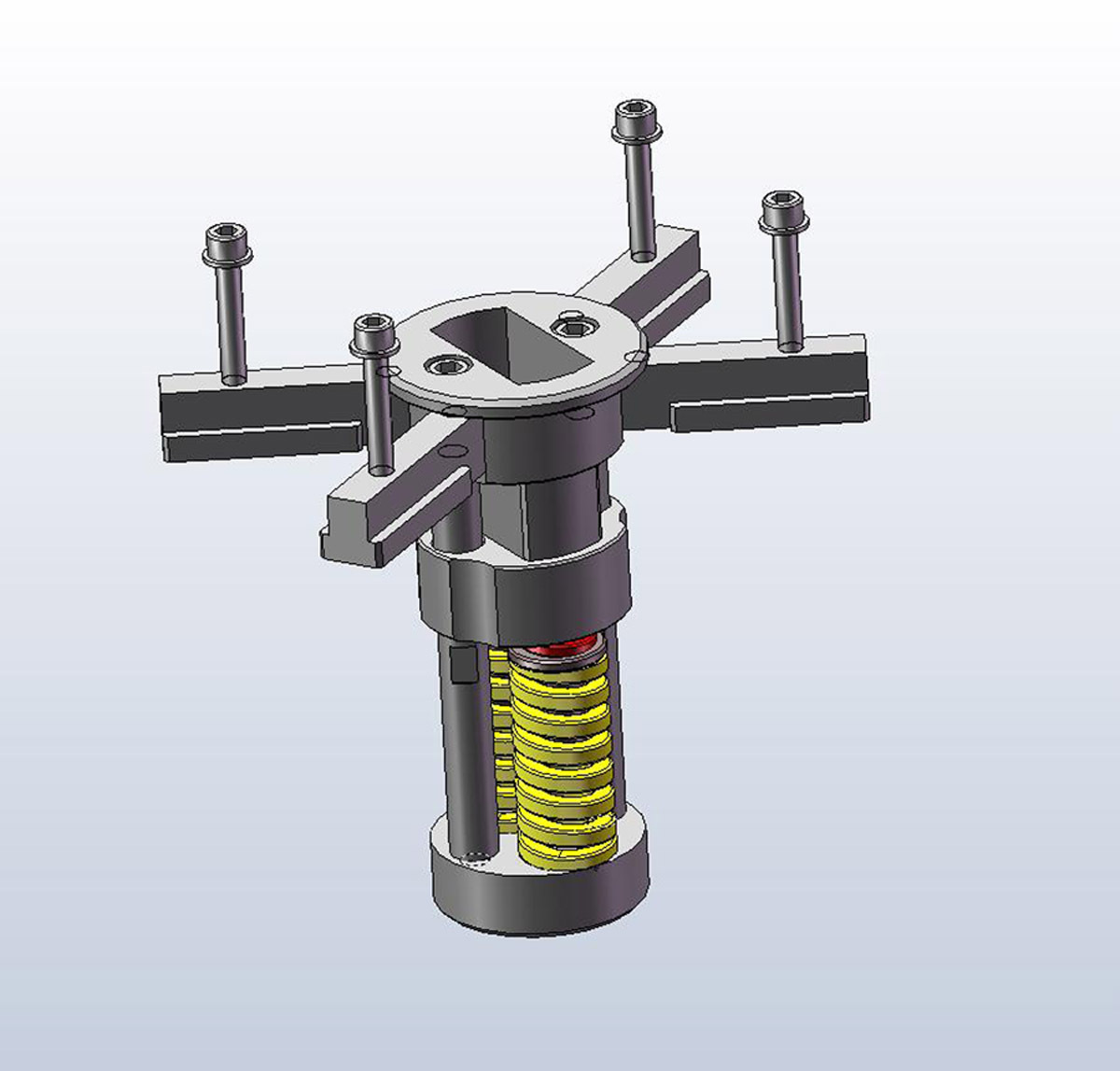

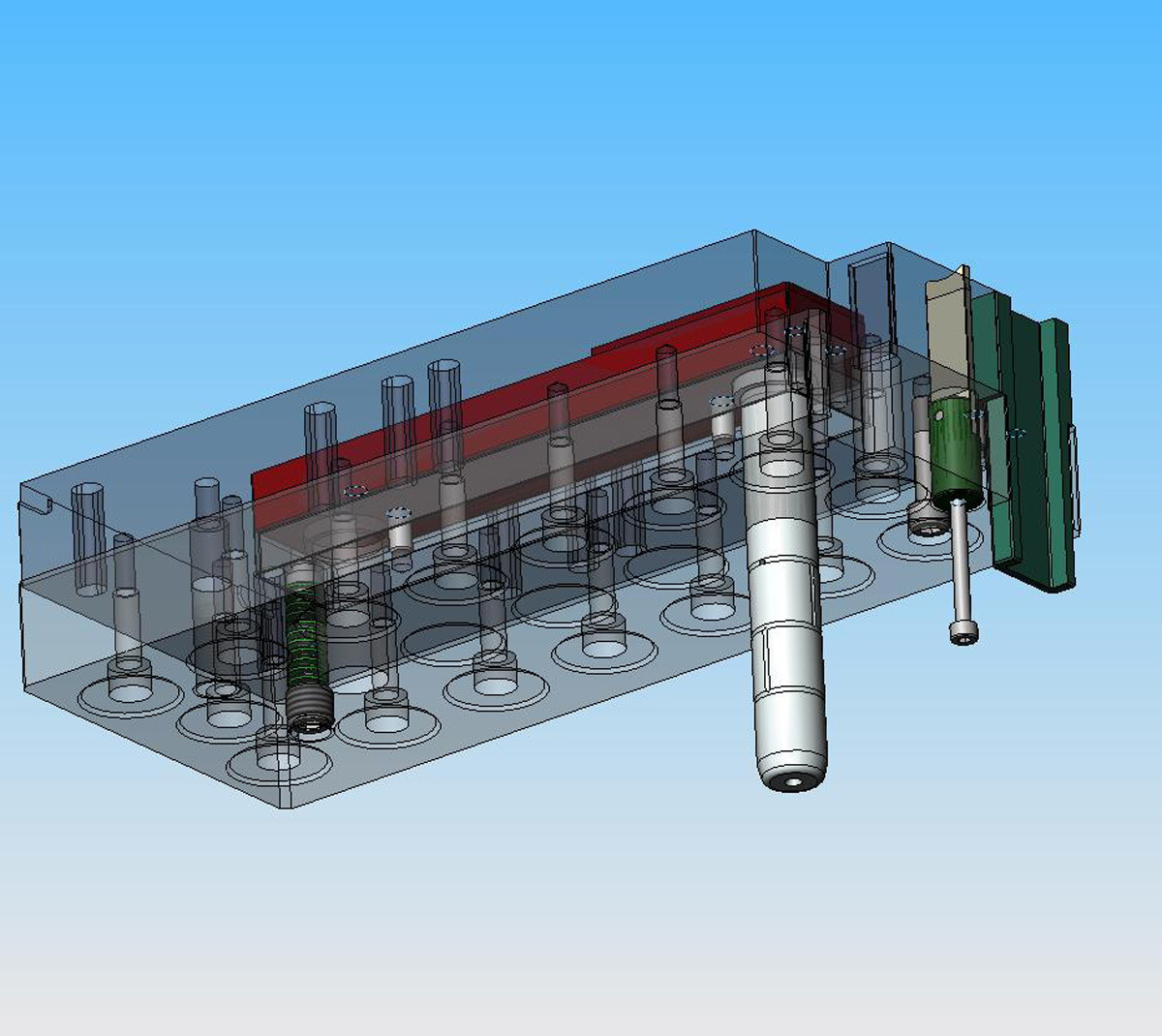

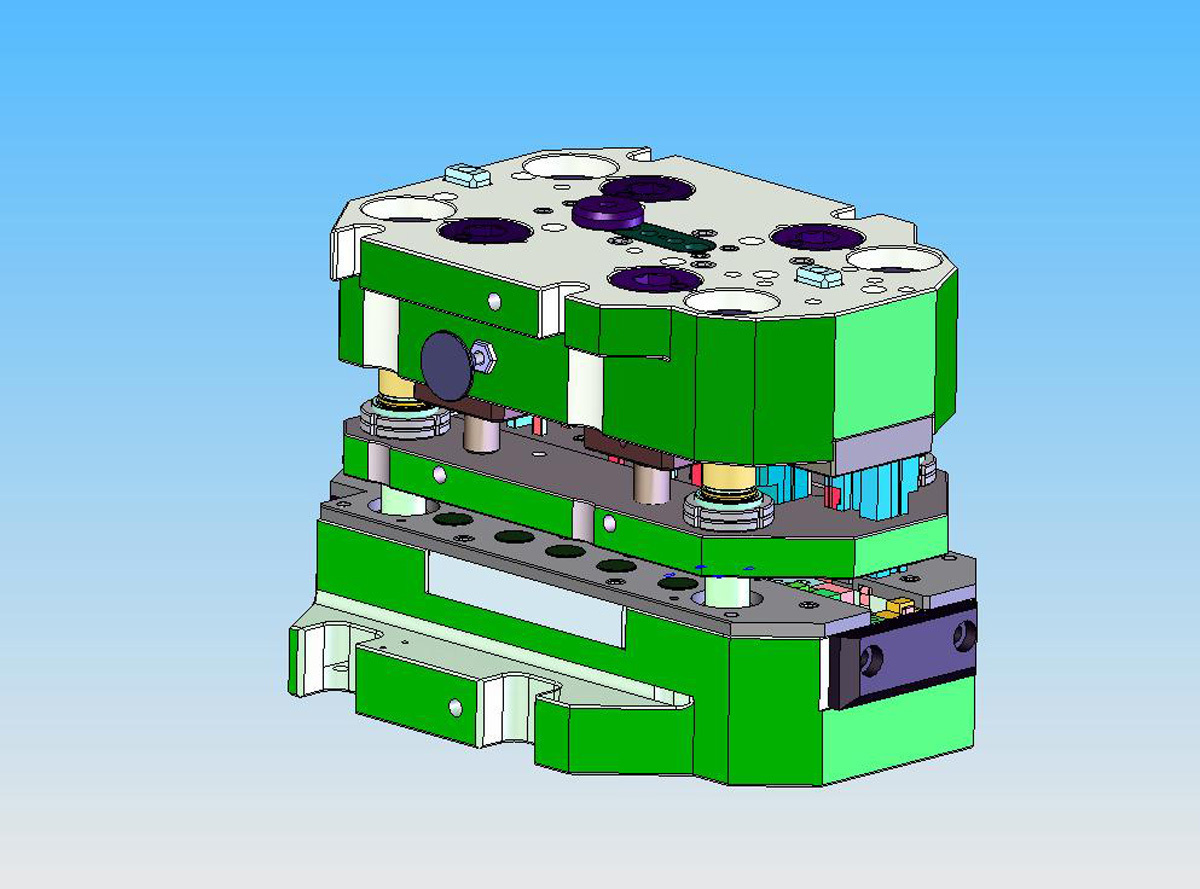

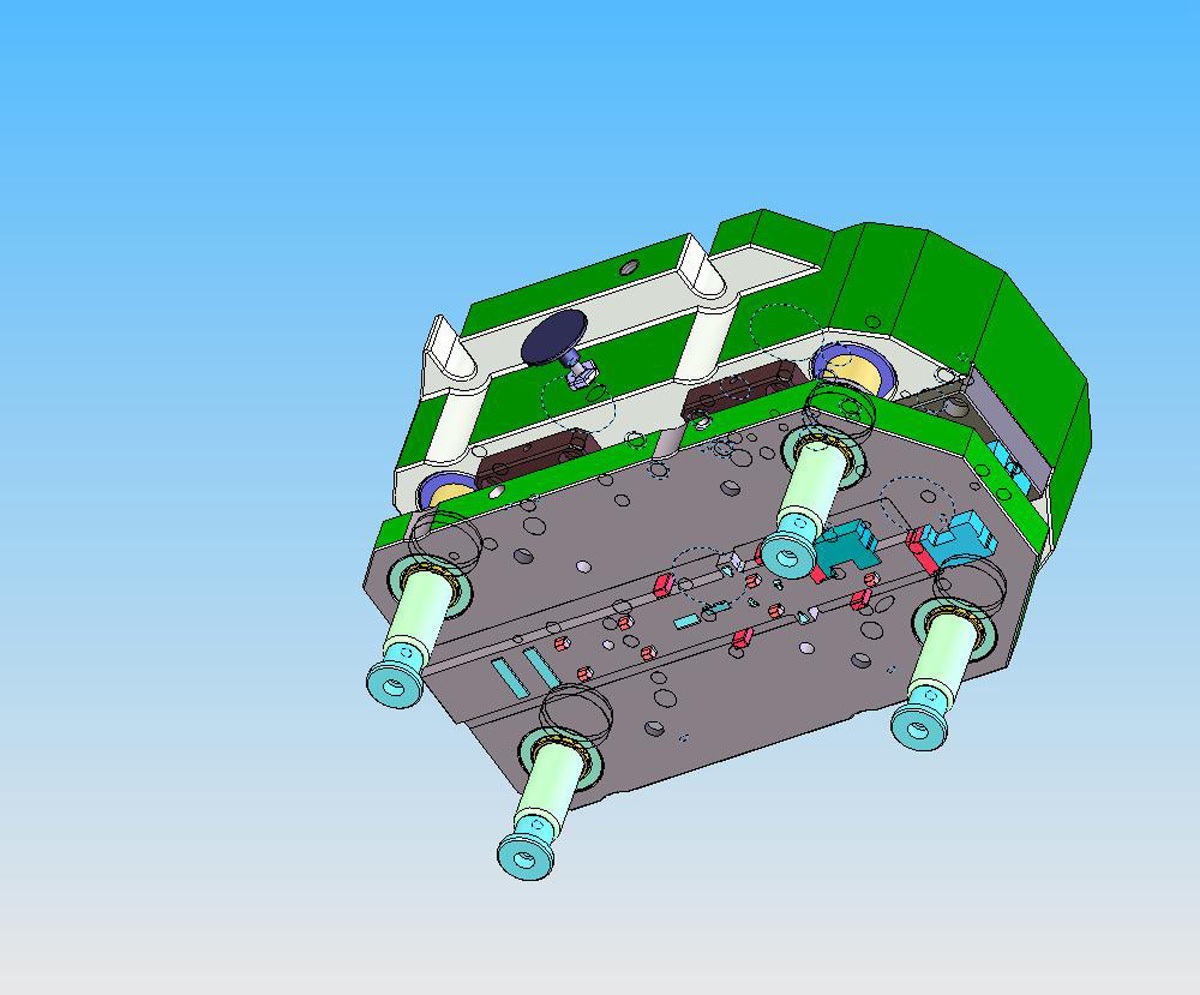

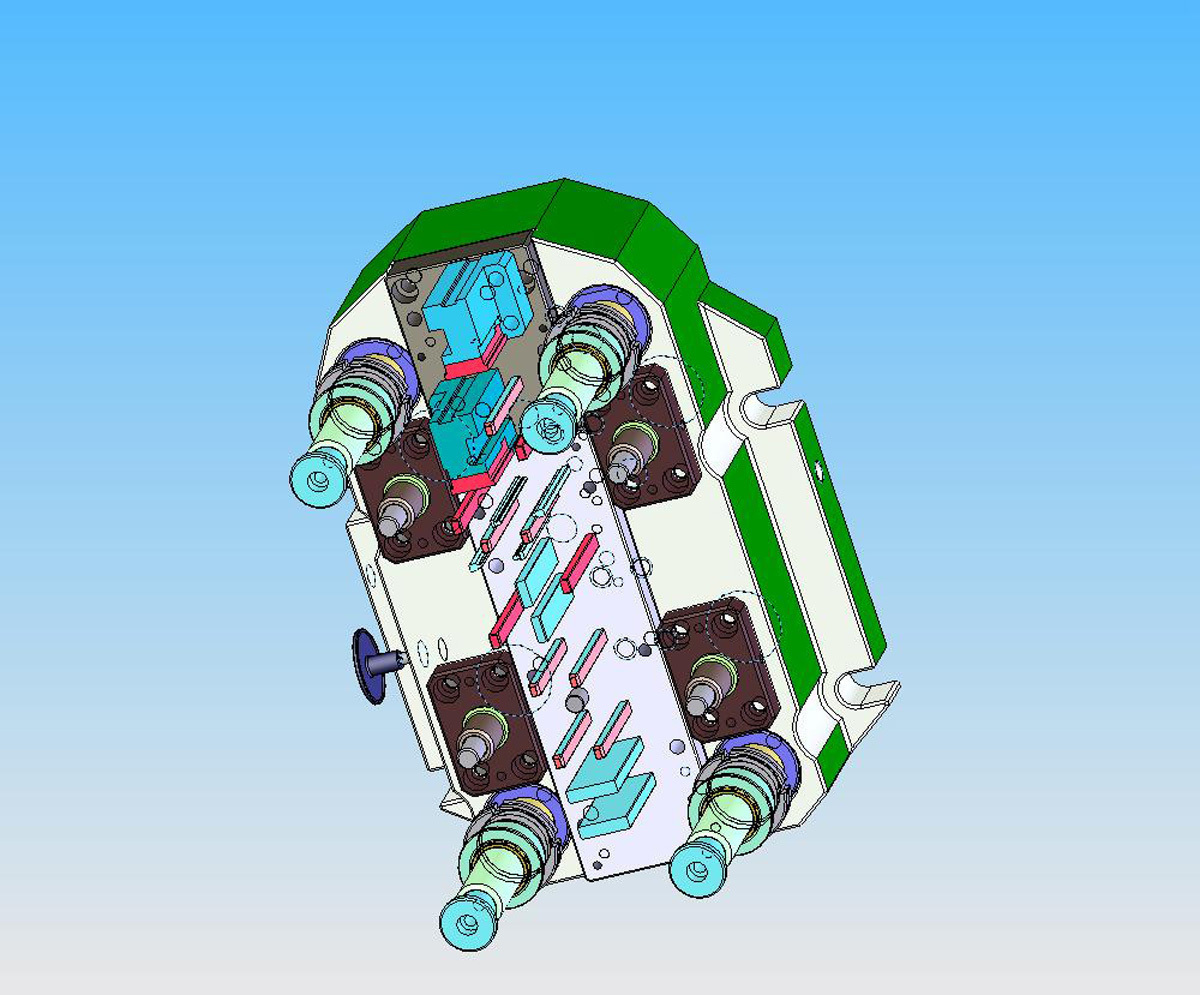

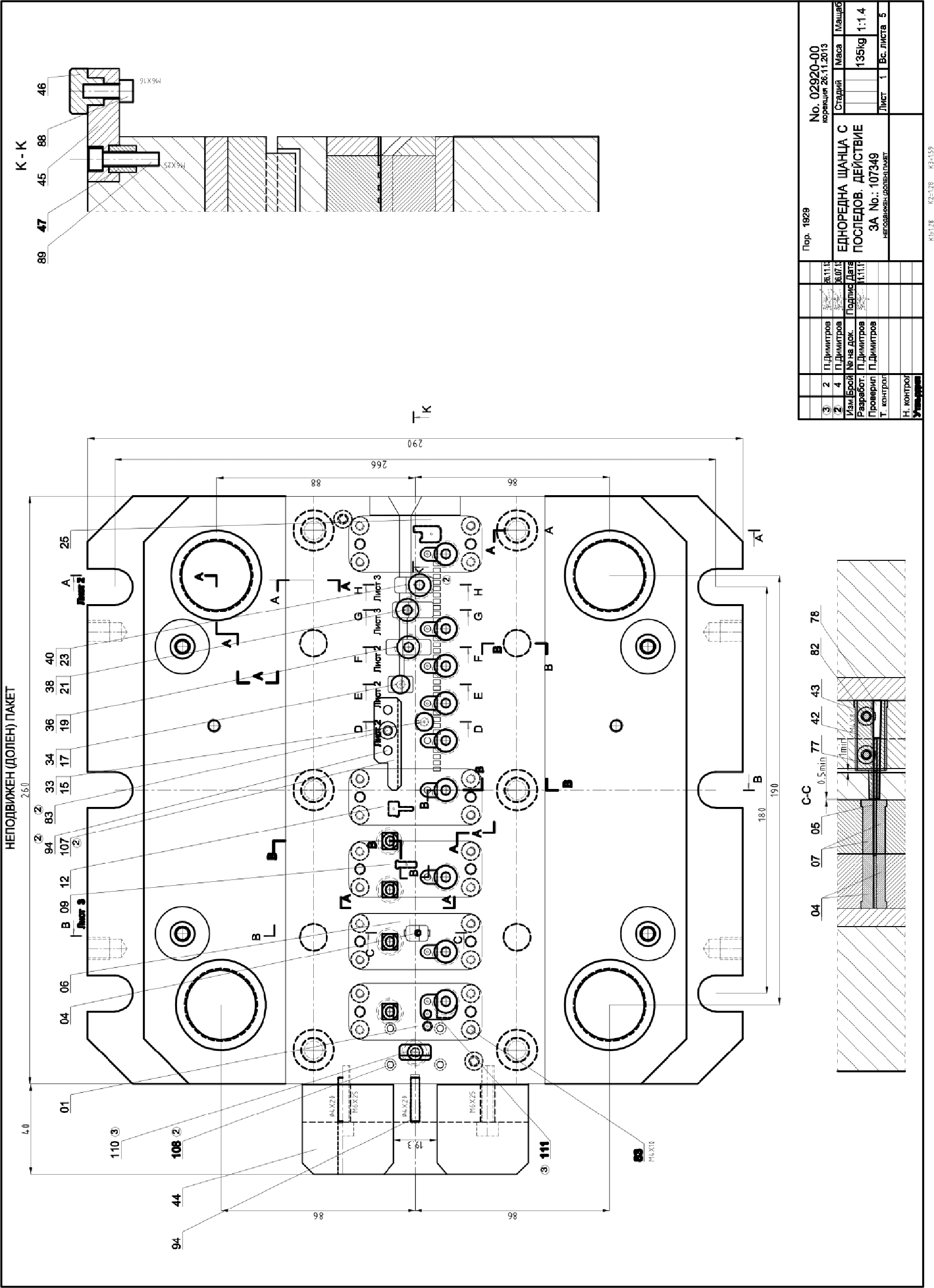

Подготвят се габаритни монтажни чертежи на инструментите - Фиг. 4-7.

Фиг. 4-5

Фиг. 4-6

Фиг. 4-7

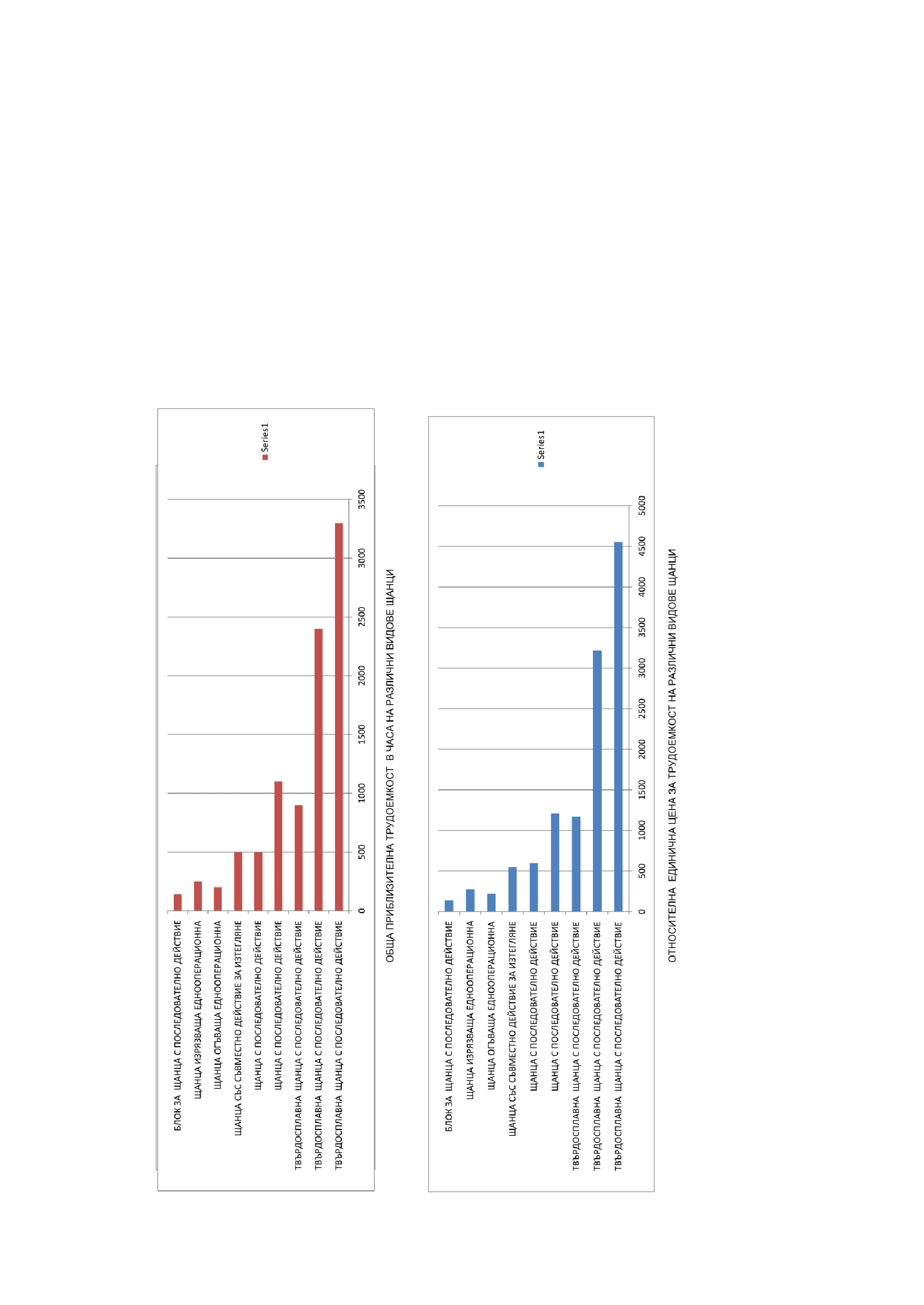

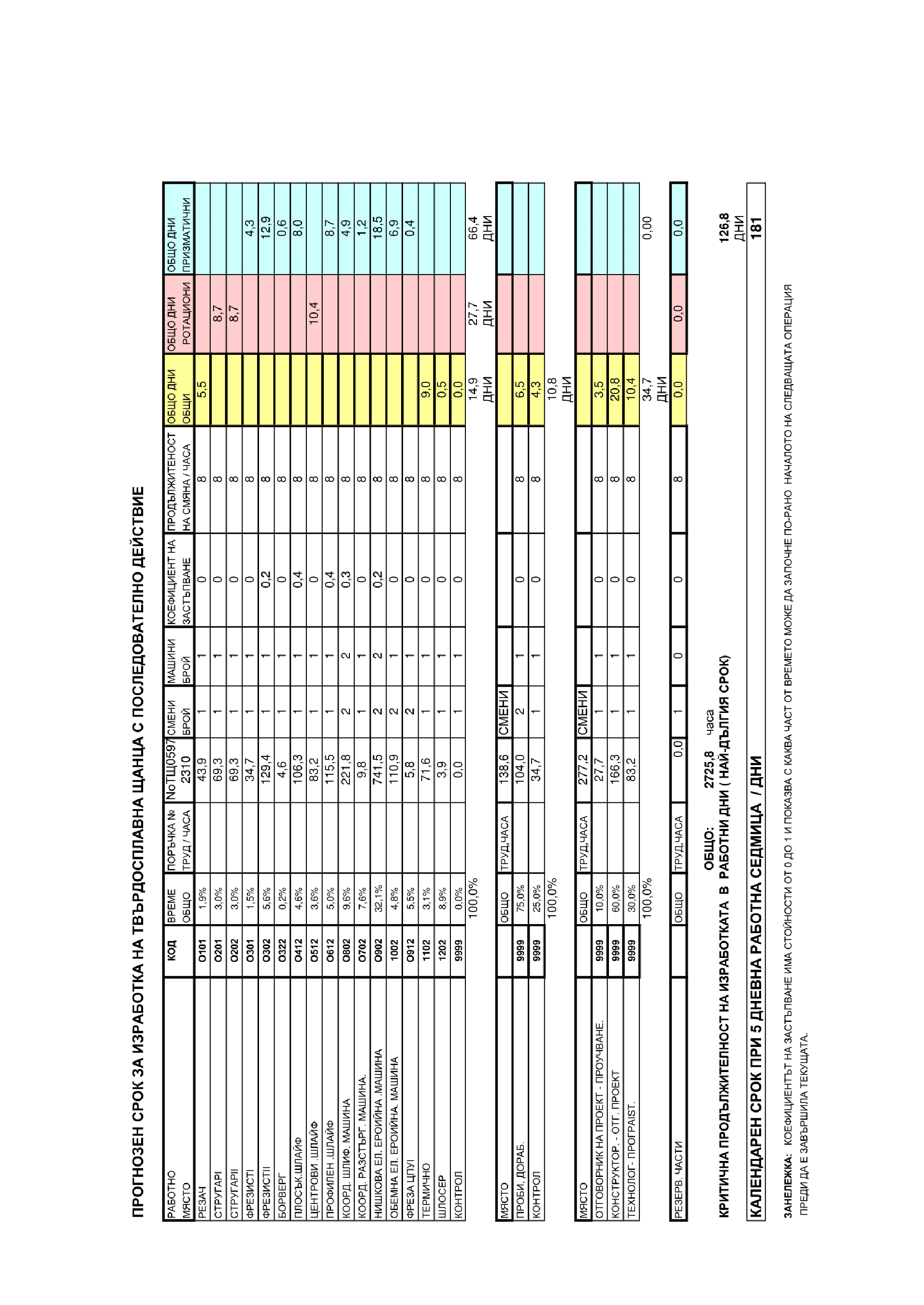

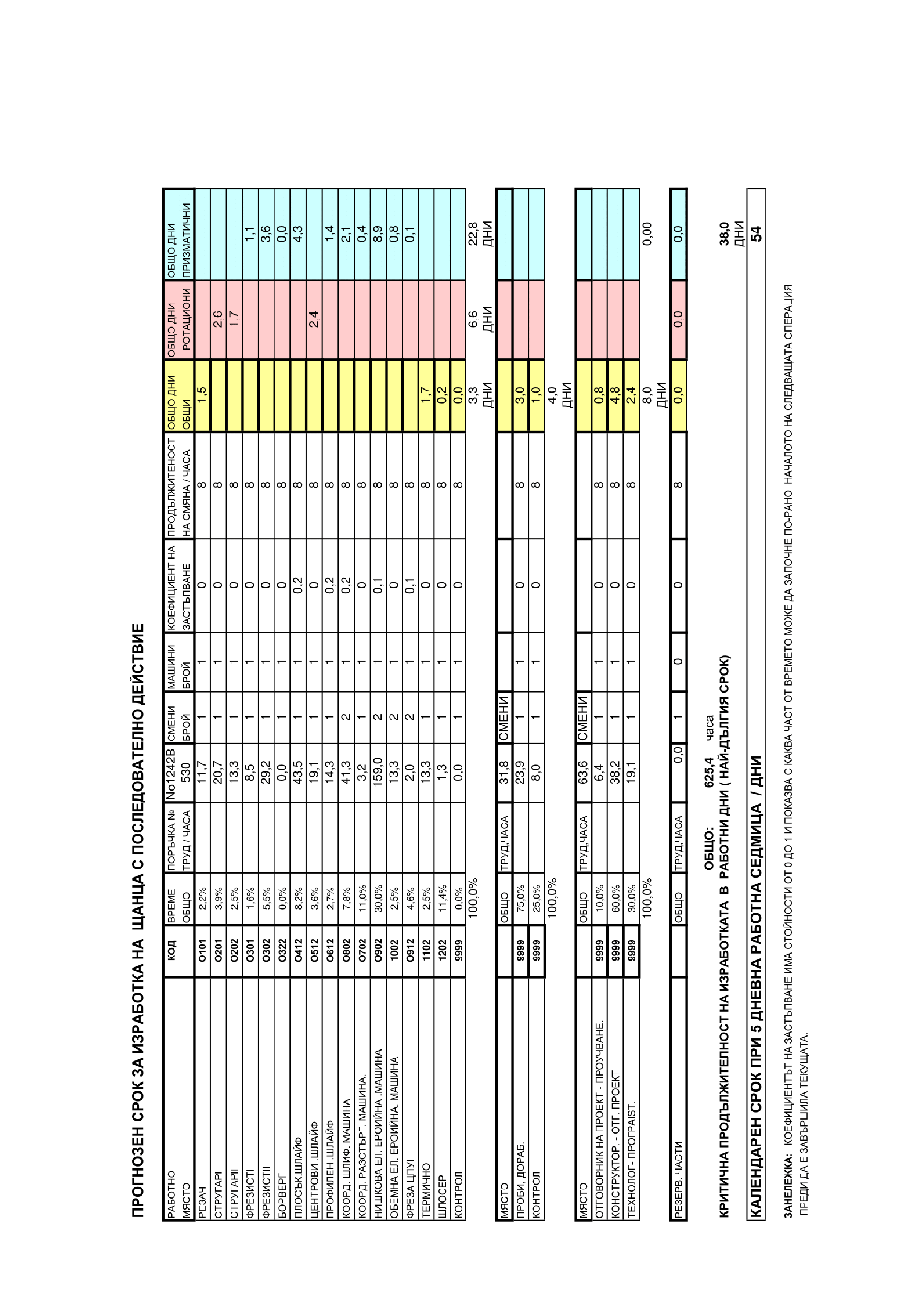

7. Предварителна оценка на разходите за проектиране и изработка на инструментите.

7.1. Определяне на приблизителната трудоемкост на инструментите в часове.

Тя се умножава по средната цена за час (средната часова тарифна ставка, увеличена с процента на общите производствени разходи).

7.2. Определяне на стойноста на вложените материали в инструментите.

Тук се включва и цена на всички готови или кооперирани части, възли, услуги.

7.3. Прогнозиране на цените на инструментите.

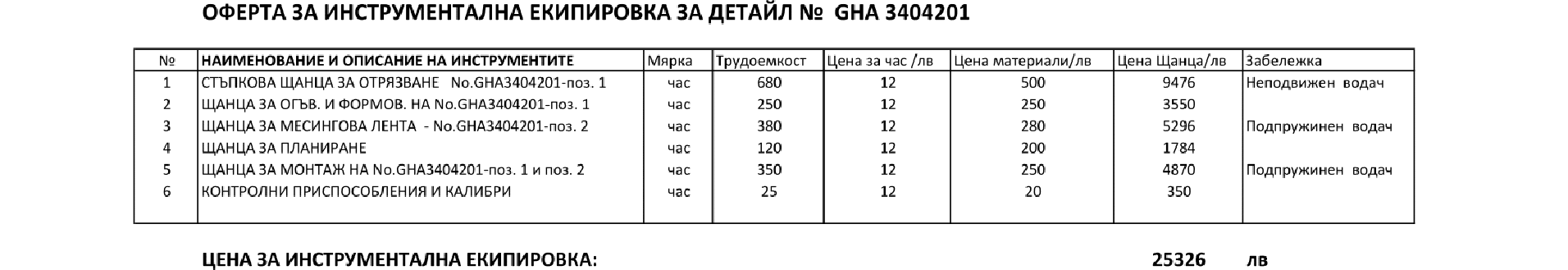

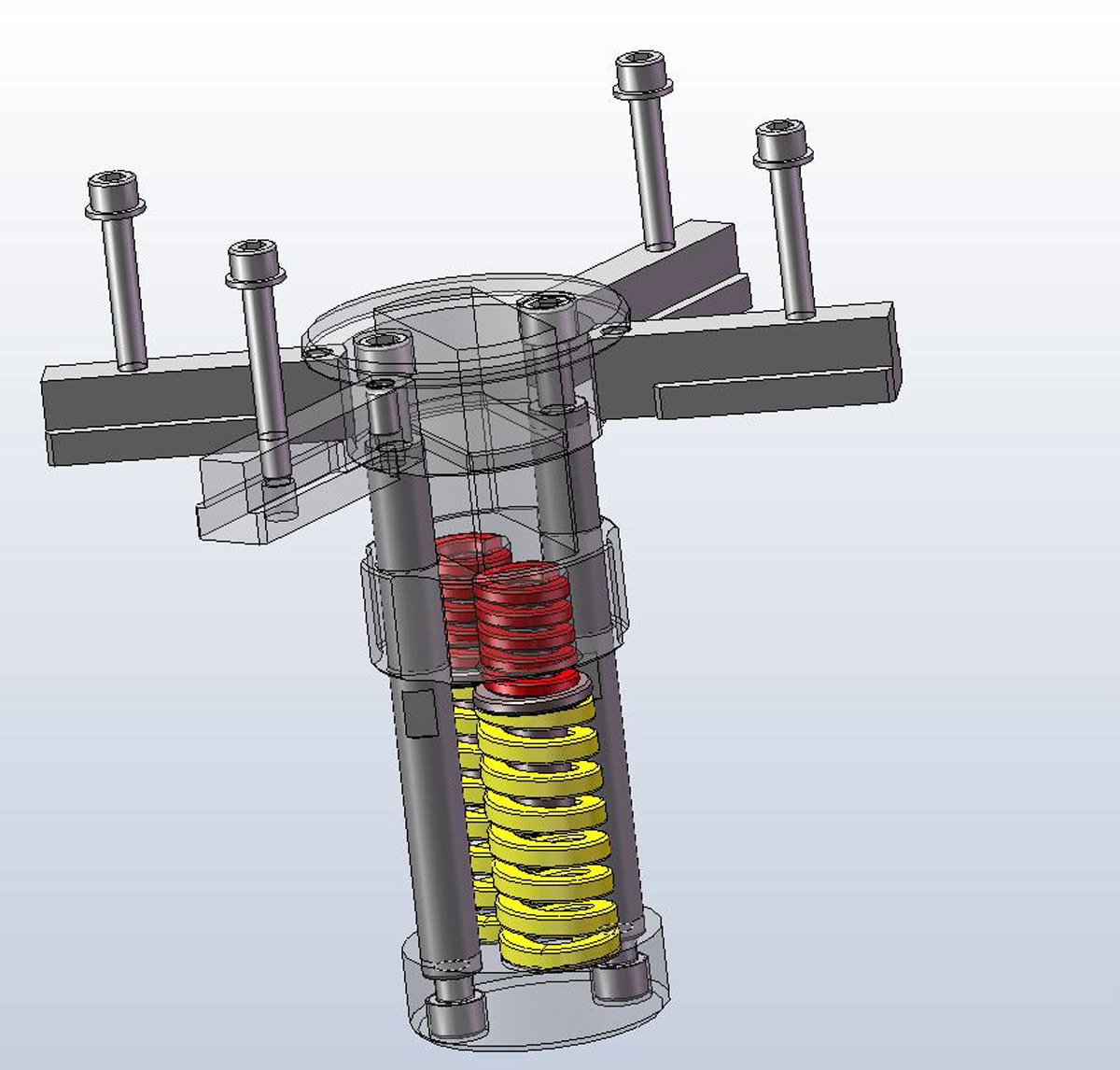

Цените на инструментите и разходите за тяхното пускане в производство (те ще се включат в изчисленията по т.4.5.7) - Фиг. 4-8 .

Фиг. 4-8

8. Съставяне на техническо задание или оферта за щанцоване на детайла и цена на инструменталната екипировка.

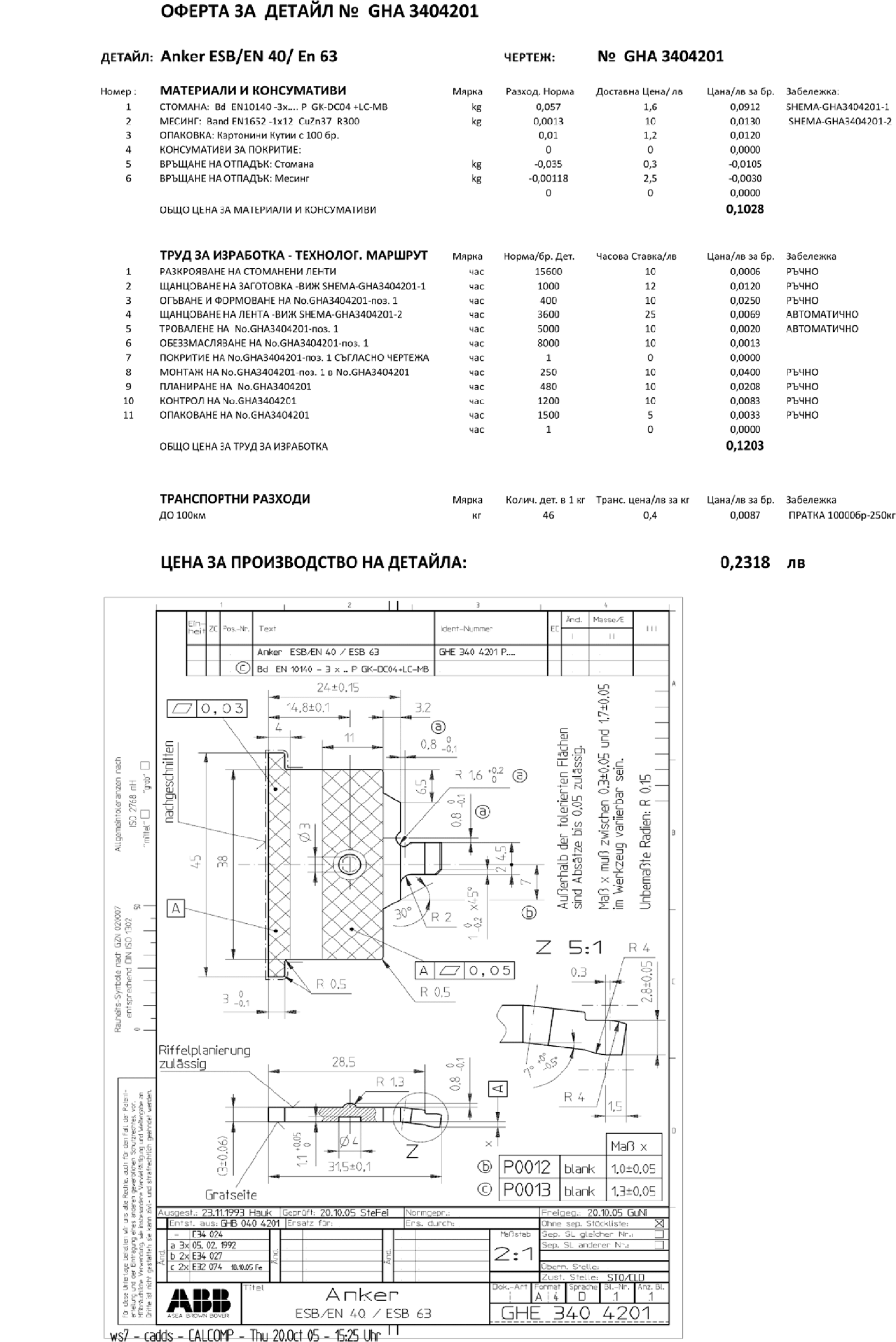

Техническото задание за щанцоване на детайла уточнява технологичната последователност на операциите, размери и вид на изходните заготовки или лента с разходна норма за производство, количеството едновременно произвеждани детайли, възможните производителности и трайност на инструментите, вида на пресите и режима на работа (ръчен, автоматичен), вида и конструктивни особености на инструментите (щанците), наличие на резервни части, обема и вида на комплектоващата конструктивна, технологична и експлоатационна документация. Подготовката на технологични схеми с основни данни и чертежи на заготовки улеснява разработката и допълва техническото задание. Техническото задание и офертата позволяват да се дефинира еднозначно технологичния процес, използваните щанцови инструменти и цената на произвежданите с тях детайли - Фиг. 4-9. Mного често идейният проект на инструмента не се изпълнява в пълния обем, разгледан по-горе, поради единичния характер на инструменталното производство, липса на време и компетентност, или несигурността, дали ще се стигне до поръчка. Минималното съдържание на техническото задание или офертата се свежда до броя, вида на инструментите и тяхната цена. В такъв случай всички действия от т. 2 до т. 6 (без т. 4.5) трябва да се изпълнят при работния проект, защото са необходими за конструирането на инструмента.

Фиг. 4-9

ГЛАВА 5. РАБОТЕН (ТЕХНИЧЕСКИ) ПРОЕКТ - ПРОЕКТИРАНЕ НА ТЕХНОЛОГИЧНИ ПРОЦЕСИ И СХЕМИ НА РАБОТА, ТЕХНОЛОГИЧНО - СИЛОВО - ЯКОСТНО ИЗЧИСЛЯВАНЕ, КОНСТРУИРАНЕ И ИЗЧЕРТАВАНЕ НА СБОРНИ И ДЕТАЙЛНИ ЧЕРТЕЖИ НА ИНСТРУМЕНТИ ЗА ЩАНЦОВАНЕ, ТЕХНОЛОГИЧНО ОСИГУРЯВАНЕ НА ИЗРАБОТКАТА ИМ

1. Цел и задачи на работния проект.

1.1. Целта на работния проект на инструмента:

Създаване необходимите модели, конструктивна, технологична и експлотационна документация на щанците, позволяващи тяхната изработка и правилна експлоатация.

1.2. Задачите, които трябва да се решат в работния проект на инструмента са:

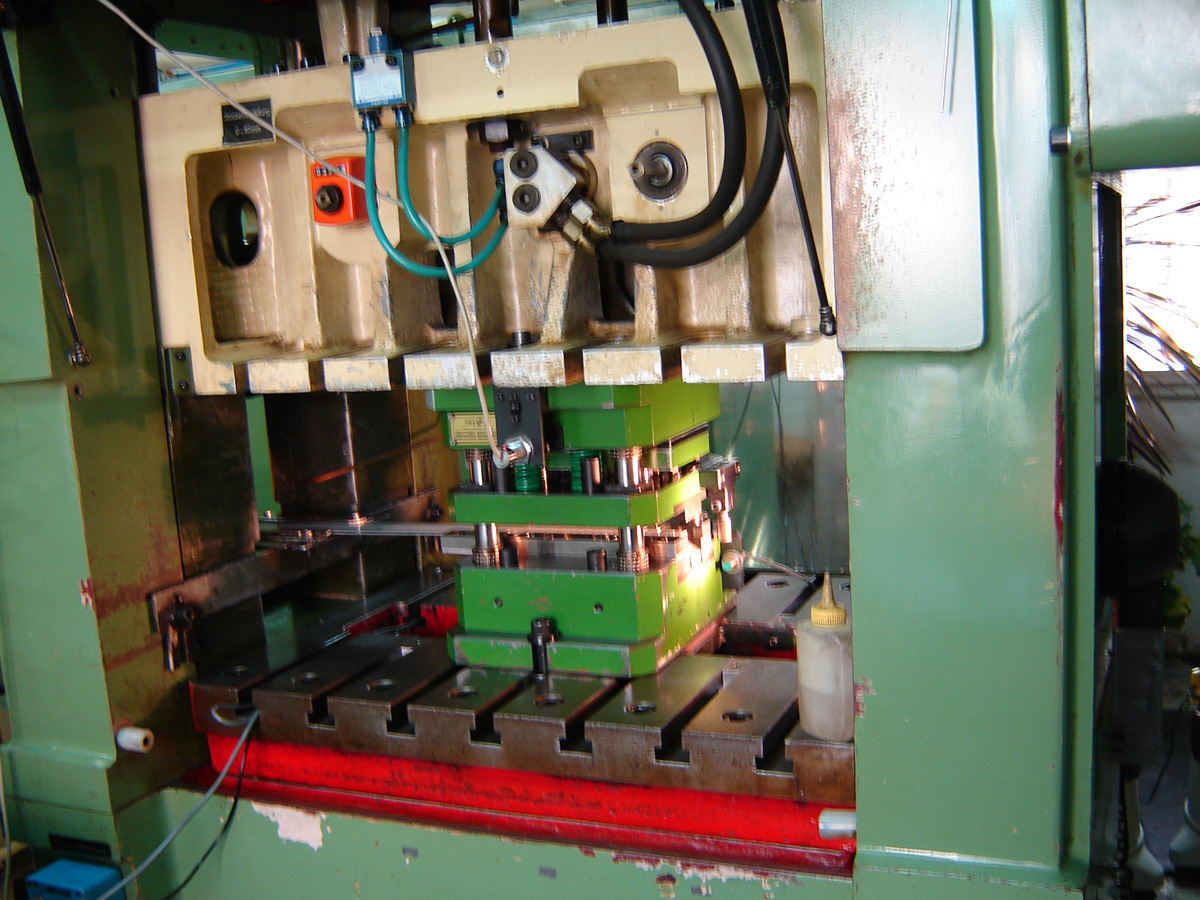

– проверка, допълване или частична промяна на технологичния процес на щанцоване – необходими операции, последователност, технологични схеми и заготовки, ракрояване на материала, изчисление на възникващи сили и необходими ходове, уточняване необходимостта от притискащи, подаващи, пакетиращи, отделящи или други допълнителни устройства (в някои случаи тяхното проектиране), окончателен избор на преси;

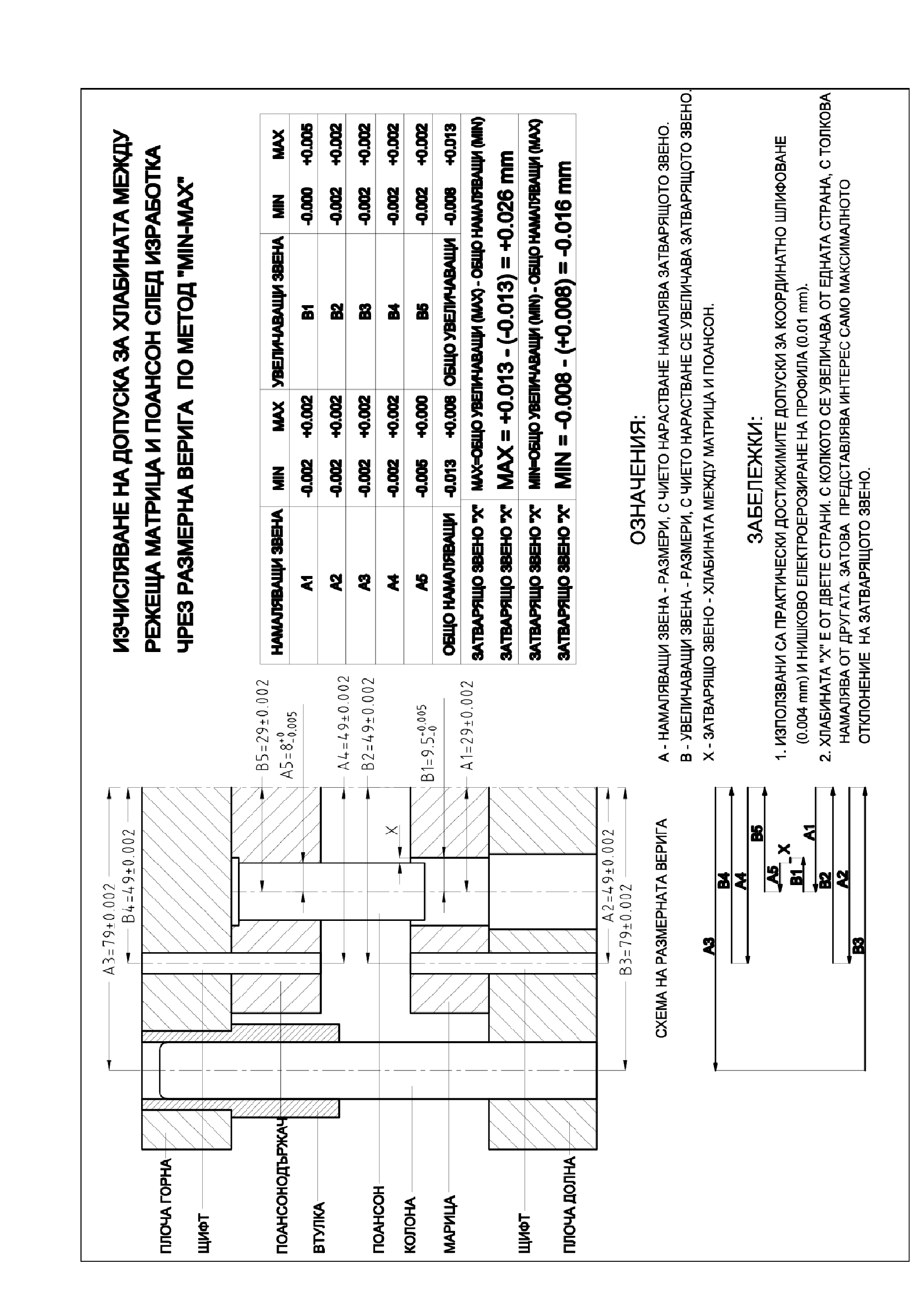

– създаване модел на конструкция на щанцата – избор и разработка на активни, технологично необходими и спомагателни части, геометрични, кинематични, якостни и деформационни изчисления, точностни анализи на допуски на затварящи звена;

– разработка на конструктивна документация за изработка – сборни чертежи, спецификации на оригинални и покупни детайли, работни чертежи на оригиналните части;

– технологична подготовка за изработка – анализ на технологичността и изпълнимостта на конструкцията и отделните детайли в конкретните условия (наличен машинен парк и квалификация на персонала), избор на технологични процеси и създаване маршрутна операционна технология за активните части (желателно за всички оригинални детайли от чертежа), разработка на управляващи програми за използваните металообработващи машини, създаване на три или дву – измерни модели за електроди или други инструменти и приспособления от втори порядък, необходими за изработката с маршрутна операционна технология за тях;

– създаване инструкции за правилна експлоатация и техника на безопасност на щанцата, инструкции и схеми за настойка и проби (когато е необходимо).

Важно условие за съдаване на добри инструменти е многопластовото разглеждането на всяка от решаваните задачи за технологичен процес на щанцоване, за конструкции на щанците, за възможностите на тяхната изработка, отчитайки очакваното въздействие върху останалите задачи и промяна на подхода или решението, когато е необходимо. Задачите на работния проект обикновено предлагат многовариантни решения. От тях трябва да се изберат тези, които позволяват съвмесно решение на всичките задачи. На пример, добре създадени процес на щанцоване и инструменти не трябва да влизат в противоречие с възможностите за изработка на щанците или за тяхната поддръжка при експлоатация.

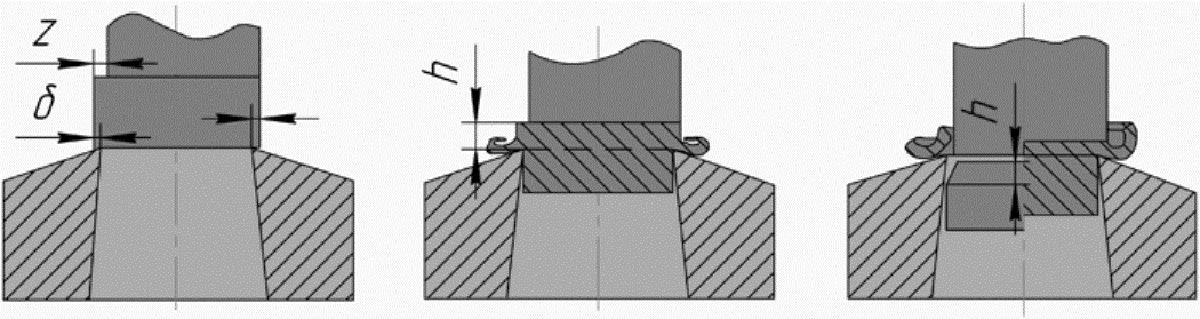

2. Проверка и допълване на технологичния процес на щанцоване.

2.1. Проверка и анализ на технологичните операции.

Разработката на технологичен процес при идейния проект обикновенно е предварителна. При нея не могат да се предвидят фактори, зависещи от конструкцията на самия инструмент. На пример, в технологичната схема при конструктивно решение за вложкова матрица е възможно, заложеното разтояние между позициите на предвидените операции, да не е достаъчно за вложки с необходимата дебелина на стената - Фиг.5-1.

Фиг.5-1

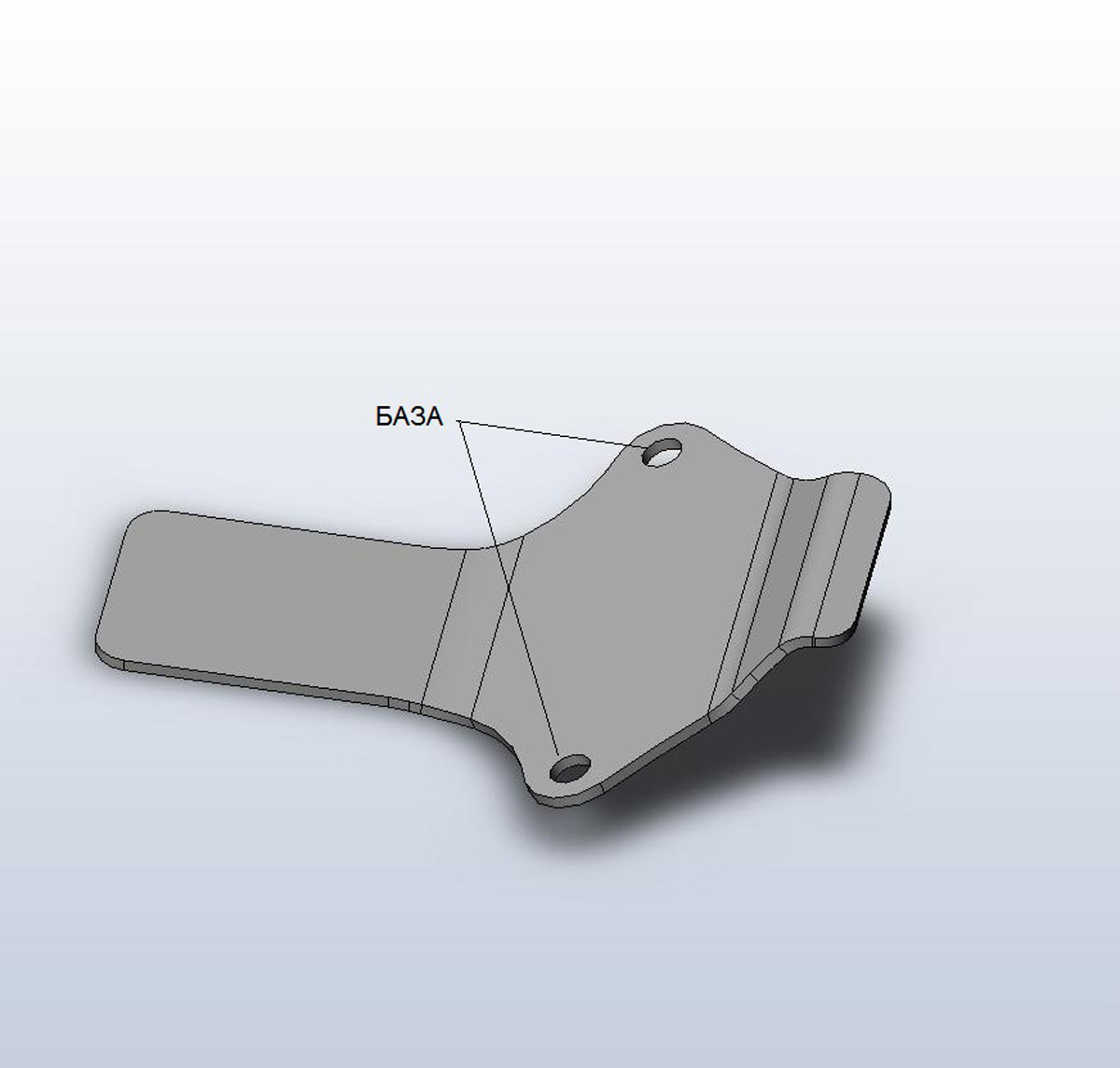

Затова е важно, технологичните операции, схеми и заготовки да се допълват и променят преди изграждането на конструкция на инструмента. Чрез извършения анализ може да се разкрият рискови ситуации, които изискват промяна в технологичния процес. Като пример за необходимост от промяна е технологичният процес, предвиждащ получаване на готов огънат детайл Фиг.5-2

Фиг.5-2

от плоска заготовка Фиг.5-3.

Фиг.5-3

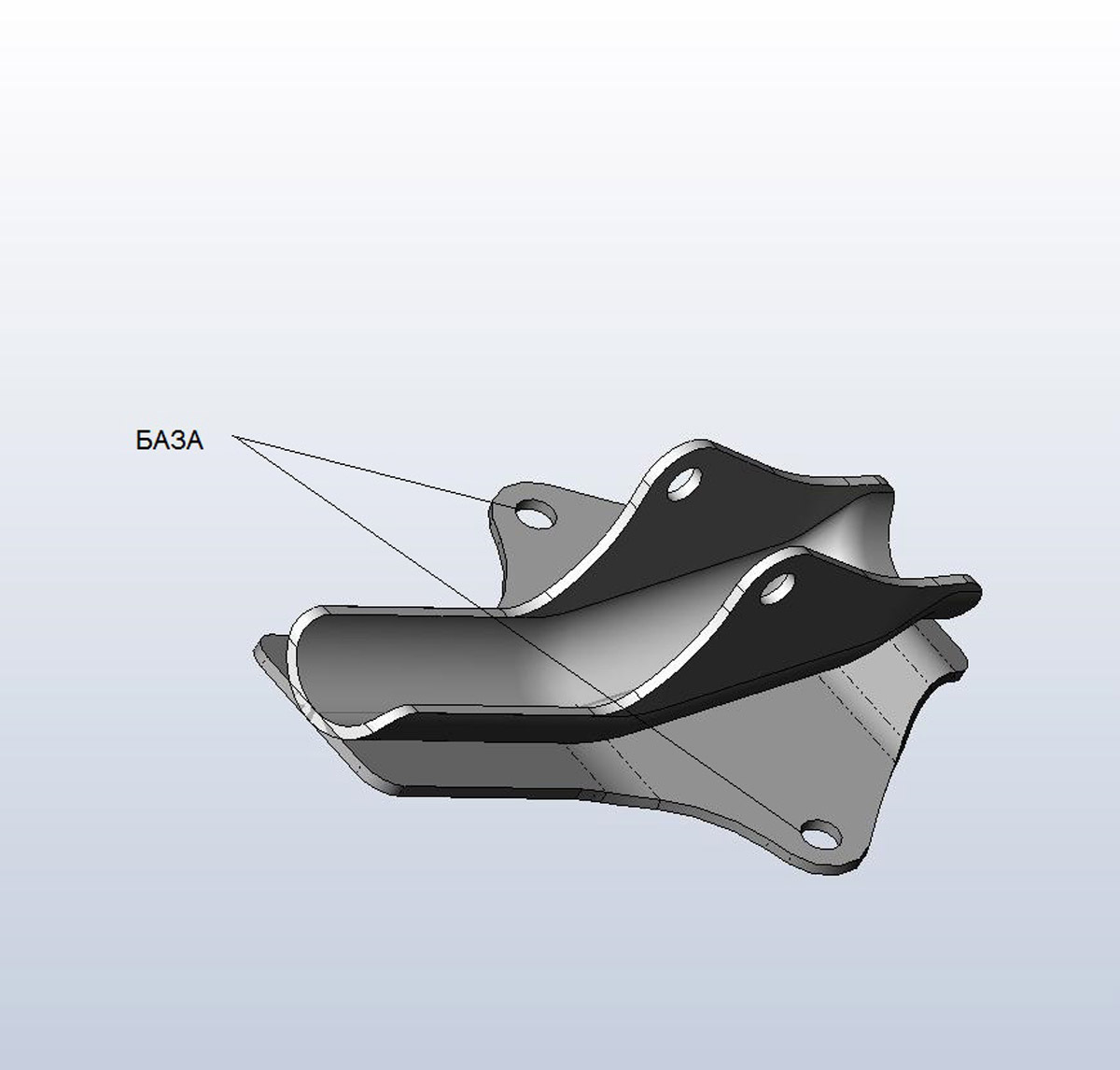

Заложено е за бази да се използват двата отвора. Формата на детайла обаче, изисква пространствено огъване в две равнини, надлъжното от които е не симетрично. Анализът показва, че при огъването на рамената отворите ще излязат от контакт с базиращите части малко след началото, поради което е задължително добро притискане през целия процес. Такова не може да се осигури при използване на плоска заготовка. Извършването на несиметричното надлъжно огъване едновременно с напречното, след освобождаване от базиращите части ще доведе до изместване и не съосие на отворите. Това налага промяна на технологичния процес чрез въвеждане на допълнителна операция за предварително огъване - Фиг.5-4,

Фиг.5-4

което ще се изпълни при непрекъснат контакт на отворите с базиращите части. Наслагването на предварително огънатата заготовка с крайния детайл показва, че е възможно притискане през целия процес на окончателно огъване - Фиг.5-5.

Фиг.5-5

2.2. Последователност при разработка на технологичните схеми.

Избраният технологичен процес, разделен на операции и използвани инструменти и заготовки, е известен от идейния проект. Предстои избор на технологична схема за получаване на изходната заготовка. Основните принципи при разработка на технологична схема са:

– Равниност на лентата от начало до край на технологичните преходи;

– Единство на базите за всеки технологичен преход, когато е възможно;

– Сигурно водене, позициониране, фиксиране, технологично въздействие и изваждане на заготовката за всеки технологичен преход;

– Гарантирано извеждане от инструмента на отпадъците от лентата;

– Разделяне на отпадъка от готовите детайли.

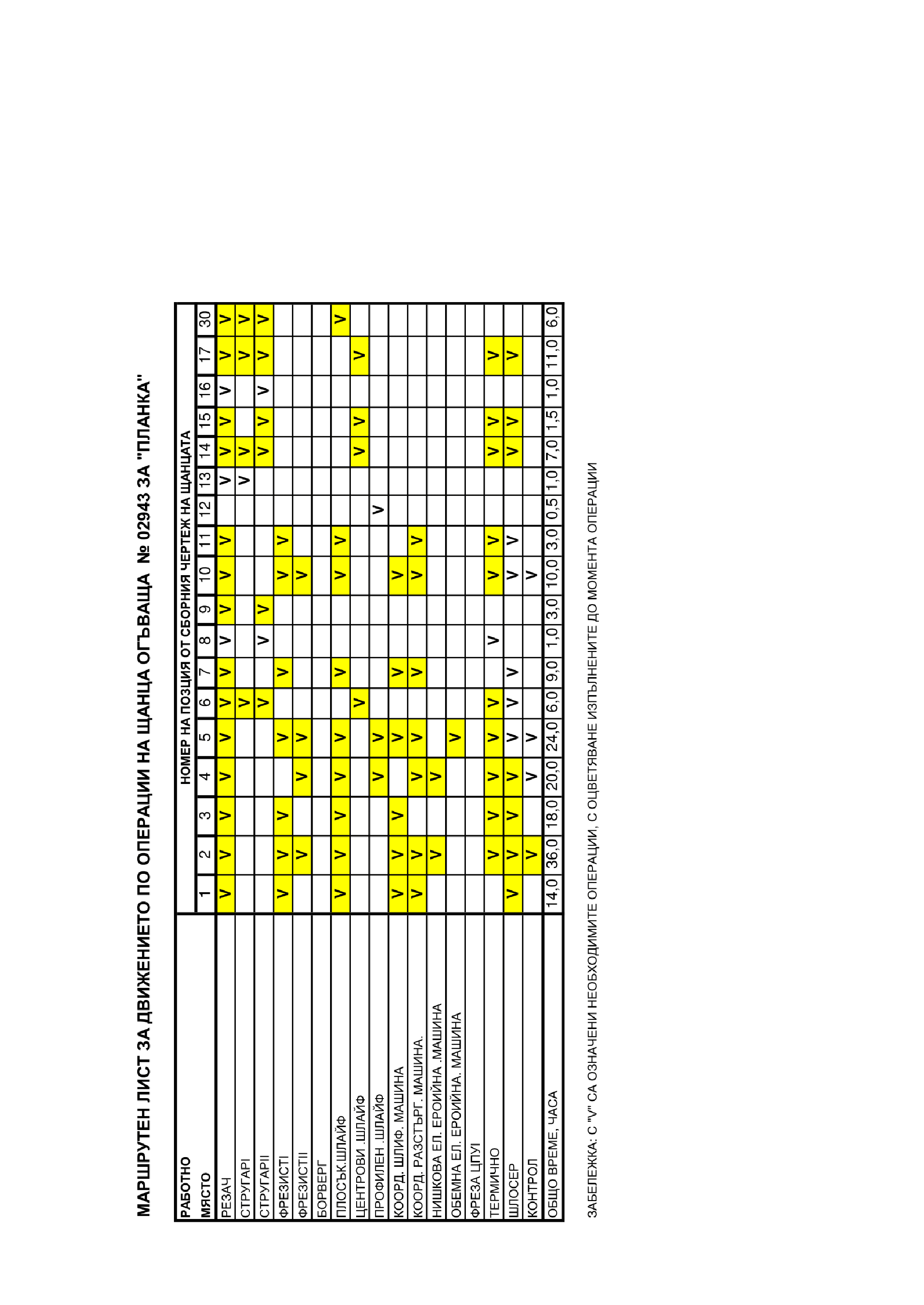

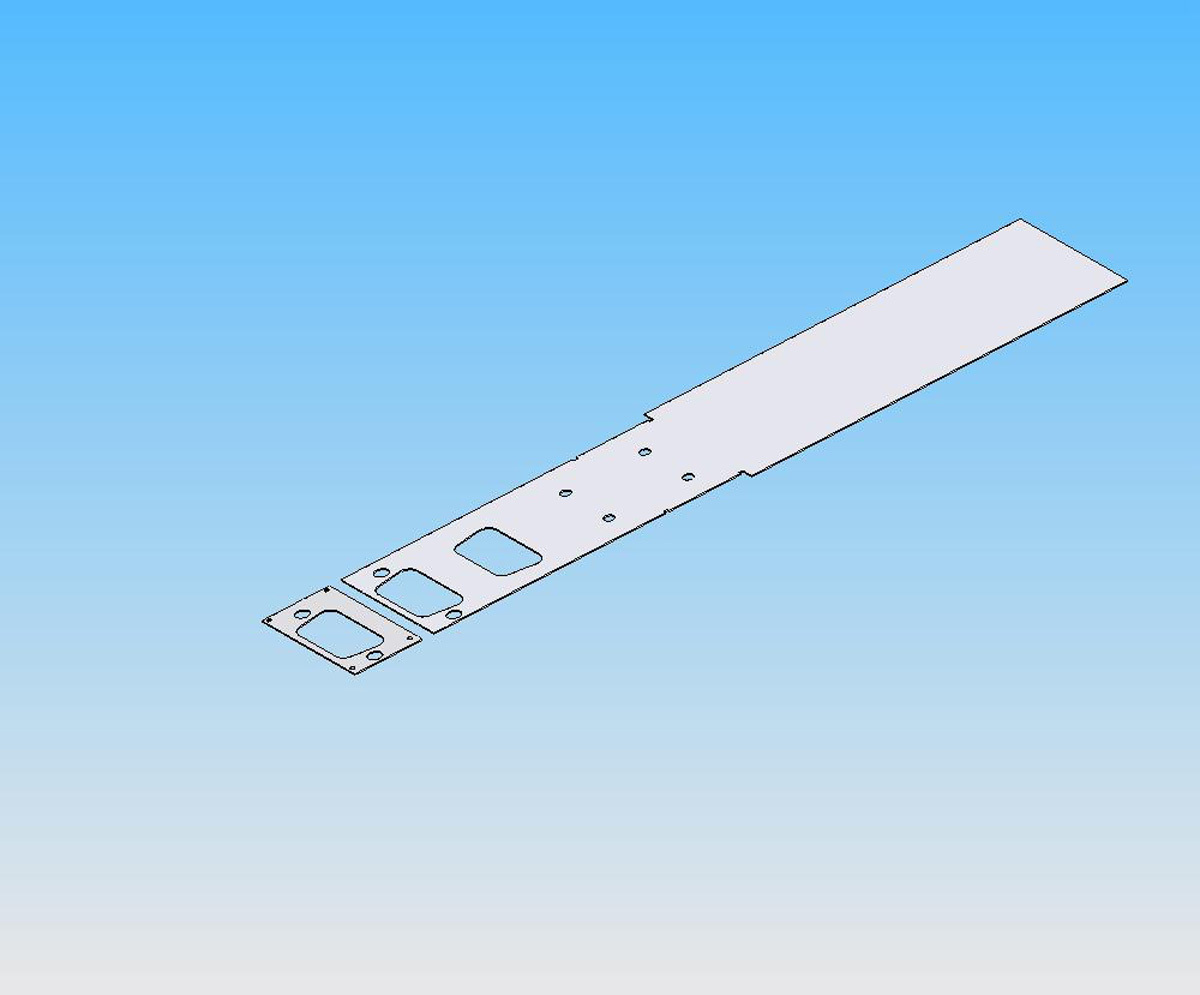

За пример на последователността при получаване на плоска заготовка - Фиг.5-6 е избран детайл „Планка“ от Фиг.3-5.

Фиг.5-6

Задачите се решават в в следния ред:

2.2.1 Изходни данни за разработка на технологичната схема са заготовките за отделните технологични операции.

2.2.2. Следващата задача при разработка на технологичната схема е избор на материал и разположение на заготовките в лентата. Големината на серията и дебелината на детайла определят използване на стандартен лист, разкроен на ленти. Съществуат много възможни решения за разположението на детайла в лентата и размерите на самите ленти.

В случая, избора на оптимален вариант е извършен на база получаване на максимален брой годни детайли от един лист (виж Фиг.4-4). Разположението може да се опише математически с коефициента на използване на материала за лента или лист Ако всички възможни разположения на детайла и техните коефициенти на използване описват някъква непрекъсната функция, то нейния максимум определя оптималното разположение. Коефициента на използване достига най-висока стойност. Разбира се, не е оправдано да се изчисляват всички възможни стойности. В практиката е достатъчно да се разгледат основните възможни разположения и от тях да се избере този с най-висок коефициент на използване на материала. С това са определени широчината, стъпката и дължината на лентите за оптималния вариант.